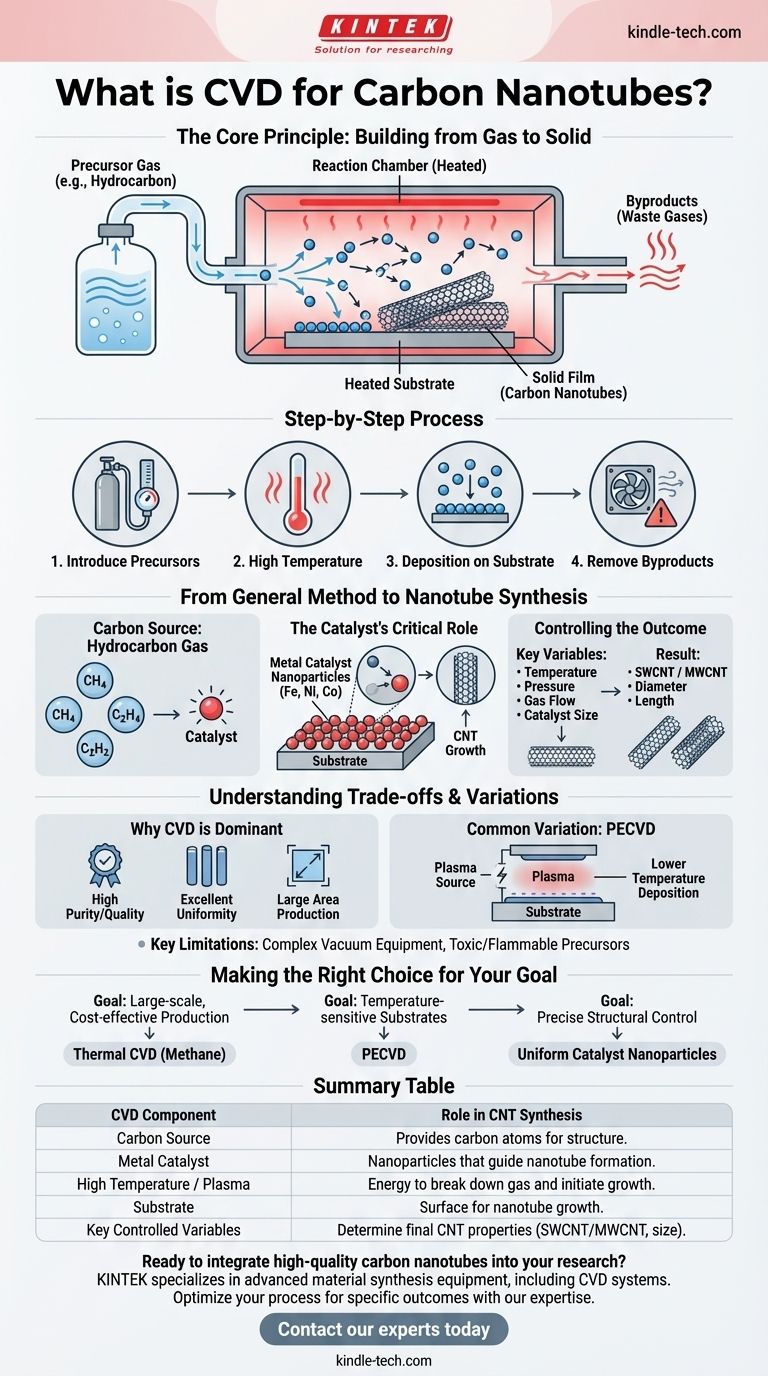

本質的に、化学気相成長法(CVD)は、気体から固体材料を構築するための方法です。これには、加熱された基板を含む反応チャンバーに、1つ以上の揮発性前駆体ガスを導入することが含まれます。高温により化学反応が起こり、ガスが分解され、望ましくない副生成物が排出される間に、目的の固体材料の薄膜が基板表面に堆積します。

CVDの基本原理は、気相分子を高性能の固体膜に変換することです。カーボンナノチューブの場合、このプロセスは炭素ベースのガスと金属触媒を使用して、炭素原子が特有のナノチューブ構造に集合するのを誘導するように調整されます。

基本原理:ガスから固体への構築

化学気相成長法は「ボトムアップ」製造技術であり、原子または分子単位で材料を構築することを意味します。プロセス全体は、特殊な環境下での制御された化学反応にかかっています。

ステップ1:前駆体の導入

プロセスは、正確な量の前駆体ガスを反応チャンバーに供給することから始まります。これらの前駆体は、最終的な固体材料に必要な元素を含む揮発性の化合物です。

ステップ2:高温の役割

チャンバー内では、基板(膜が成長する表面)が非常に高い温度に加熱されます。この熱エネルギーが、前駆体ガス分子の化学結合を切断する触媒となります。

ステップ3:基板上への堆積

前駆体分子が分解されると、目的の原子または分子が熱い基板上に落ち着きます。そこで、それらは互いに反応・結合し、徐々に安定した均一な固体膜を形成します。

ステップ4:副生成物の除去

化学反応により、最終的な膜の一部ではない気体の副生成物も生成されます。これらの廃棄ガスは反応チャンバーから安全に排出され、純粋な固体材料のみが残ります。

一般的な方法からナノチューブ合成へ

CVDの一般原理は適用されますが、カーボンナノチューブ(CNT)を作成するには、特定の材料と条件が必要です。このプロセスは、炭素原子が円筒形のグラファイト構造に集合するように誘導するために注意深く調整されます。

炭素源

一般的な前駆体の代わりに、炭化水素ガスが炭素源として使用されます。一般的な例には、メタン(CH₄)、エチレン(C₂H₄)、またはアセチレン(C₂H₂)があります。加熱されると、これらのガスから炭素原子が放出されます。

触媒の重要な役割

これはCNT成長にとって最も重要な適応です。基板は、通常、鉄(Fe)、ニッケル(Ni)、またはコバルト(Co)などのナノ粒子金属触媒の薄い層でコーティングされます。前駆体ガスからの炭素原子は、これらの加熱された金属粒子に溶解し、その後析出してナノチューブの円筒形の壁を形成します。

結果の制御

ナノチューブの最終的な構造—単層(SWCNT)か多層(MWCNT)か、その直径、長さ—は、実験条件を正確に制御することによって決定されます。重要な変数は、温度、圧力、ガス流量、および触媒粒子のサイズです。

トレードオフとバリエーションの理解

CVDは強力で広く使用されている技術ですが、その利点や一般的な適応を含む文脈を理解することが不可欠です。

CVDが主要な方法である理由

CVDは、広い領域にわたって優れた均一性を持つ高品質で高純度の膜を生成できる能力があるため、好まれます。これは、マイクロエレクトロニクスからCNTのような先端材料に至るまで、あらゆるものにとって産業的に重要なプロセスです。

一般的なバリエーション:プラズマ支援CVD(PECVD)

従来の熱CVDの主な制限は、非常に高い温度が必要であり、これが敏感な基板を損傷する可能性があることです。プラズマ支援CVD(PECVD)は電場を使用してプラズマを生成し、前駆体ガスを分解するためのエネルギーを提供します。これにより、はるかに低い温度での堆積が可能になります。

考慮すべき主な制限

CVD法の主な欠点には、必要な真空装置の複雑さとコストが含まれる場合があります。さらに、多く前駆体ガスは有毒、可燃性、または腐食性があるため、厳格な安全プロトコルが必要になります。

目標に合った選択をする

CVDの多用途性により、さまざまな目的に合わせて適応させることができます。特定の目標によって、どのプロセスパラメータが最も重要であるかが決まります。

- 大規模で費用対効果の高い生産が主な焦点である場合:メタンなどの一般的な炭化水素を使用した熱CVDは、堅牢でよく理解されている出発点です。

- 温度に敏感なポリマー基板上でのナノチューブ成長が主な焦点である場合:下にある材料の損傷を避けるために、PECVDが不可欠な選択肢となります。

- 精密な構造制御(例:特定の直径)が主な焦点である場合:均一で特定のサイズの触媒ナノ粒子を製造することに注力する必要があります。

結局のところ、カーボンナノチューブ合成のためのCVDを習得することは、ゼロから驚くべき材料を構築するために、化学とエネルギーを正確に制御することなのです。

要約表:

| CVDコンポーネント | CNT合成における役割 |

|---|---|

| 炭素源(例:メタン) | ナノチューブ構造を形成する炭素原子を供給する。 |

| 金属触媒(例:鉄、ニッケル) | 炭素を溶解し、円筒形のナノチューブの形成を誘導するナノ粒子。 |

| 高温/プラズマ | ガス分子を分解し、成長を開始するためのエネルギーを提供する。 |

| 基板 | カーボンナノチューブが成長する表面。 |

| 主要な制御変数 | 温度、圧力、ガス流量、触媒サイズが最終的なCNT特性(SWCNT/MWCNT、直径、長さ)を決定する。 |

高品質のカーボンナノチューブを研究や製品開発に組み込む準備はできていますか?CVDプロセスでは、一貫した結果を得るために精密な制御と信頼性の高い機器が必要です。KINTEKは、CVDシステムを含む先端材料合成のための実験装置や消耗品の専門家です。当社の専門知識は、大規模生産が必要な場合でも、敏感な基板上での成長が必要な場合でも、特定の成果を得るためにプロセスを最適化するのに役立ちます。当社の専門家に今すぐお問い合わせいただき、ナノテクノロジーにおける貴社の研究室の革新をどのようにサポートできるかご相談ください。

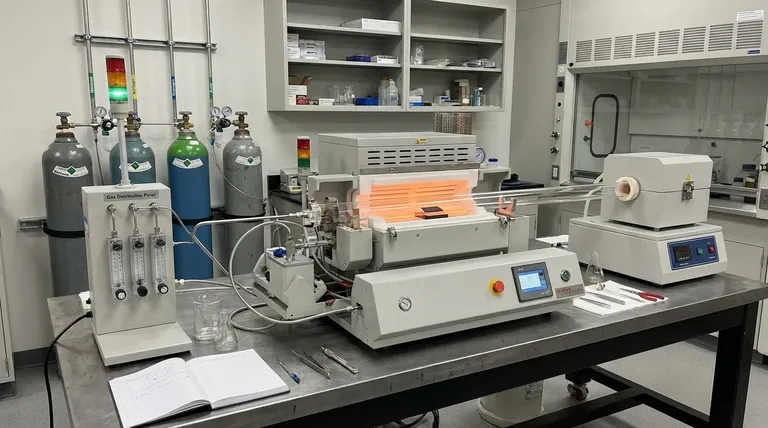

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 熱処理・焼結用600T真空誘導熱プレス炉