その核心において、化学気相成長法(CVD)は、ガスから高性能な固体コーティングを生成するための洗練されたプロセスです。これは、揮発性の前駆体ガスを、コーティングされる対象物(基板として知られる)を含む加熱されたチャンバーに導入することによって機能します。強烈な熱が化学反応を引き起こし、ガスが分解して、基板の表面に直接、原子ごとに薄く、非常に純粋な材料膜を堆積させます。

CVDは単純なスプレー塗布ではありません。それは、材料をゼロから構築するために設計された制御された化学反応です。このプロセスは、前駆体ガス、高温、および制御された環境を組み合わせて使用し、ターゲット表面に高密度で耐久性があり、密着性の高い膜を構築します。

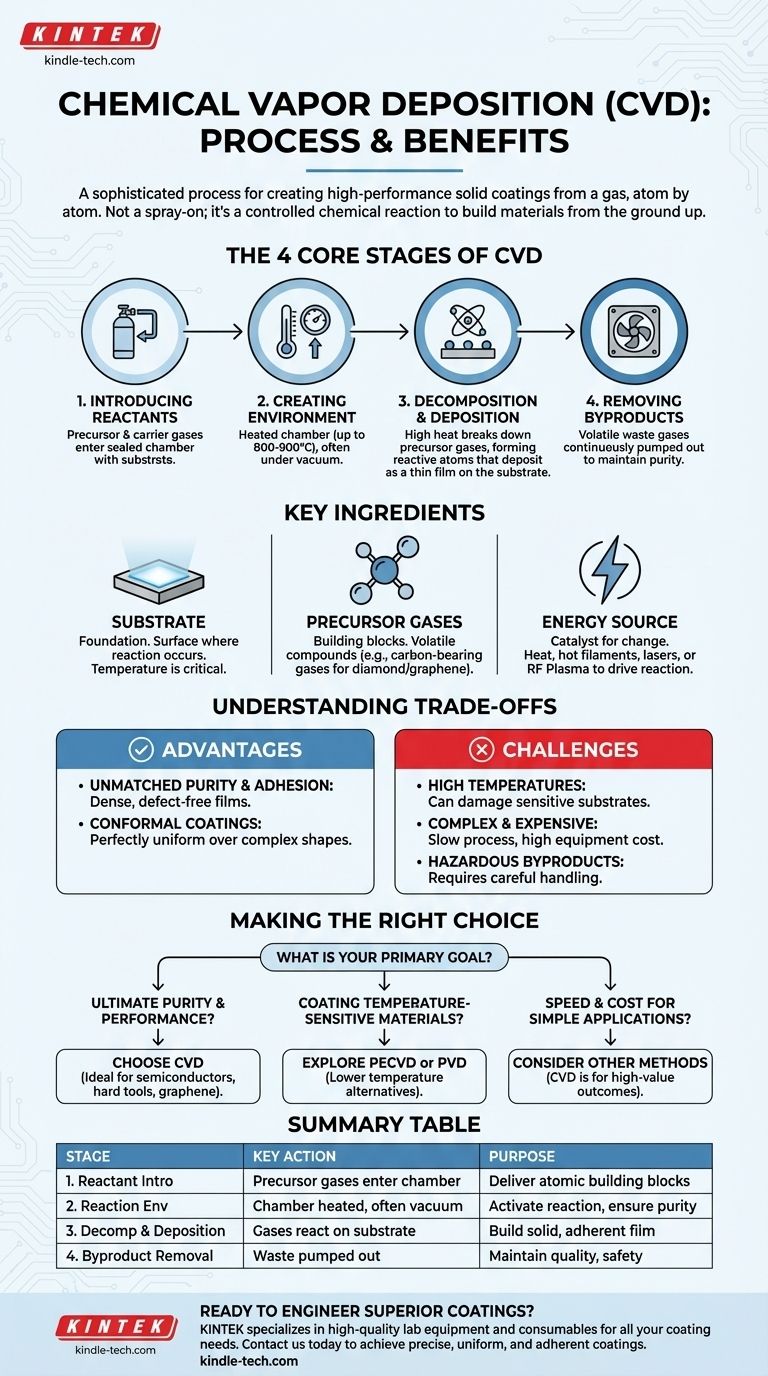

CVDプロセスの解剖:4つの主要段階

CVDプロセスは、高品質なコーティングの形成にそれぞれ不可欠な4つの基本的なステップの連続として理解できます。

ステージ1:反応物の導入

プロセスは、基板(コーティングされるアイテム)を密閉された反応チャンバー内に配置することから始まります。

次に、精密なガス混合物が導入されます。これには、最終的なコーティングの原子構成要素を含む前駆体ガスと、流量と反応速度の管理を助けるための不活性なキャリアガスが含まれることがよくあります。

ステージ2:反応環境の生成

チャンバーは特定の、しばしば非常に高い温度(時には800~900℃に達する)に加熱されます。この温度は、プロセス全体の主要な駆動力となります。

多くの場合、チャンバー内の圧力は減圧されて真空状態が作られます。この制御された環境は、反応の純度を確保し、不要な汚染物質がコーティングを妨げるのを防ぎます。

ステージ3:分解と堆積

高温は、前駆体ガス分子を非常に反応性の高い原子、イオン、またはラジカルに分解する(分解する)ために必要なエネルギーを提供します。

これらの反応性種は、基板の加熱された表面に移動します。この表面で直接化学反応が起こり、目的の材料が固体で薄い膜を形成し、基板に強力に結合します。基板自体がこの反応の触媒となることもよくあります。

ステージ4:副生成物の除去

コーティングを形成する化学反応は、望ましくない揮発性副生成物も生成します。

これらのガス状の廃棄物は、チャンバーから継続的に排出されます。このステップは、コーティングの純度を維持し、潜在的に危険な排ガスを安全に処理するために不可欠です。

成功するCVD反応の主要な要素

CVDプロセスには、基板、前駆体ガス、および反応を駆動するエネルギー源という3つの要素が絶対に不可欠です。

基板:コーティングの土台

基板は、新しいコーティングを保持するだけのもの以上のものです。その表面で化学反応が起こります。

基板の温度は、プロセス全体で最も重要なパラメータであり、発生する反応の種類と得られる膜の品質を決定します。

前駆体ガス:構成要素

これらは、堆積される材料の構成原子を含む揮発性の化学化合物です。

例えば、ダイヤモンド膜を生成する場合、チャンバーはメタンのような炭素含有ガスで満たされます。グラフェンの場合、銅のような金属触媒の存在下で同様の炭素ガスが使用されます。

エネルギー源:変化の触媒

熱は、化学反応を活性化するために使用される最も一般的なエネルギー源です。これは、熱フィラメント、レーザー、マイクロ波など、いくつかの方法で生成できます。

一部の高度なCVDバリエーションでは、RFプラズマを使用して低温でガスを解離させ、極端な熱に耐えられない材料をコーティングすることを可能にします。

CVDのトレードオフを理解する

強力である一方で、CVDプロセスには、特定の用途への適合性を決定する一連の技術的な妥協が含まれます。

利点:比類のない純度と密着性

CVDは原子ごとにコーティングを構築するため、得られる膜は非常に高密度で純粋であり、基板に高い密着性を示します。

プロセスのガス状の性質により、複雑な形状や幾何学的形状に対しても完全に均一な、またはコンフォーマルなコーティングを作成できます。これはスプレー塗布方法では達成できません。

課題:熱、複雑さ、コスト

従来のCVDの主な制限は、非常に高い温度が必要なことであり、プラスチックや特定の金属などの敏感な基板を損傷または破壊する可能性があります。

装置は複雑で高価であり、プロセスは遅く、十分に厚い層を構築するのに数日または数週間かかることもあります。揮発性でしばしば有毒な副生成ガスを管理することも、安全と環境に関するかなりのオーバーヘッドを追加します。

目標に合った適切な選択をする

コーティング技術の選択は、特定の用途のニーズとプロセスの能力とのバランスに完全に依存します。

- 究極の純度と性能が最優先の場合:CVDは、半導体、硬質工具コーティング、グラフェンなどの先進材料に必要な高密度で欠陥のない膜を作成するための優れた選択肢です。

- 温度に敏感な材料のコーティングが最優先の場合:プラズマ強化CVD(PECVD)のような低温CVDバリエーションを検討するか、物理気相成長法(PVD)のような全く異なるプロセスを検討する必要があります。

- 単純な用途で速度とコストが最優先の場合:CVDは高価値、高性能な結果のために設計された複雑でしばしば遅いプロセスであるため、他の方法の方が実用的かもしれません。

最終的に、CVDプロセスを理解することは、分子レベルから材料を設計するその力を認識し、他のどの方法でも達成できない特性を持つコーティングを作成することです。

要約表:

| 段階 | 主なアクション | 目的 |

|---|---|---|

| 1. 反応物導入 | 前駆体ガスがチャンバーに入る | コーティングの原子構成要素を供給する |

| 2. 反応環境 | チャンバーは加熱され、多くの場合真空下 | 化学反応を活性化し、純度を確保する |

| 3. 分解と堆積 | ガスが分解し、基板表面で反応する | 固体で密着性の高い膜を原子ごとに構築する |

| 4. 副生成物除去 | ガス状廃棄物が排出される | コーティング品質を維持し、排気を安全に処理する |

研究室向けに優れたコーティングを設計する準備はできましたか?

CVDプロセスは、高純度、高性能な薄膜を作成するためのゴールドスタンダードです。先進材料、半導体デバイスの開発、または耐久性のある工具コーティングが必要な場合、適切な装置が不可欠です。

KINTEKは、あらゆるコーティングニーズに対応する高品質な研究室用機器と消耗品を専門としています。当社の専門家が、お客様の研究が求める精密で均一、かつ密着性の高いコーティングを実現するための最適なシステム選びをサポートします。

今すぐお問い合わせください。当社のソリューションがお客様の研究室の能力をどのように向上させ、プロジェクトを推進できるかについてご相談ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 縦型実験室管状炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 黒鉛真空連続黒鉛化炉

よくある質問

- 修正化学気相堆積法とは?超高純度光ファイバーのためのインサイドアウトプロセス

- 真空蒸着による金のコーティングとは?CVDとPVD法を比較したガイド

- 薄膜におけるスパッタリングターゲットとは?高品質コーティングの核心となる源

- ナノカーボンセメントの合成における制御雰囲気炉の役割は何ですか? CVDナノテクノロジーをマスターする

- なぜスパッタリングが必要なのか?比類ない薄膜の均一性と純度を実現するために

- CVD金属のプロセスとは?薄膜堆積のためのステップバイステップガイド

- 成膜速度は温度上昇で増加しますか、それとも減少しますか?アプリケーションに応じた速度と品質の習得

- CVDを使用して多結晶金属上にグラフェンを成長させる例としては、どのようなものがありますか?大規模グラフェン合成をマスターする