本質的に、化学気相成長(CVD)は、気体中の化学反応によって表面に高性能な固体薄膜を形成するプロセスです。コーティングされる物体を含む真空チャンバーに揮発性の化学前駆体が導入されます。チャンバーが加熱されると、前駆体ガスは高温の物体の表面で反応または分解し、原子一層ずつ均一で高純度のコーティングを堆積させます。

化学気相成長は、単に材料を表面に吹き付けるのではなく、制御された化学反応を通じて基板上に新しい高純度の固体層を成長させる方法であり、その卓越した耐久性と均一な膜を生成する能力が高く評価されています。

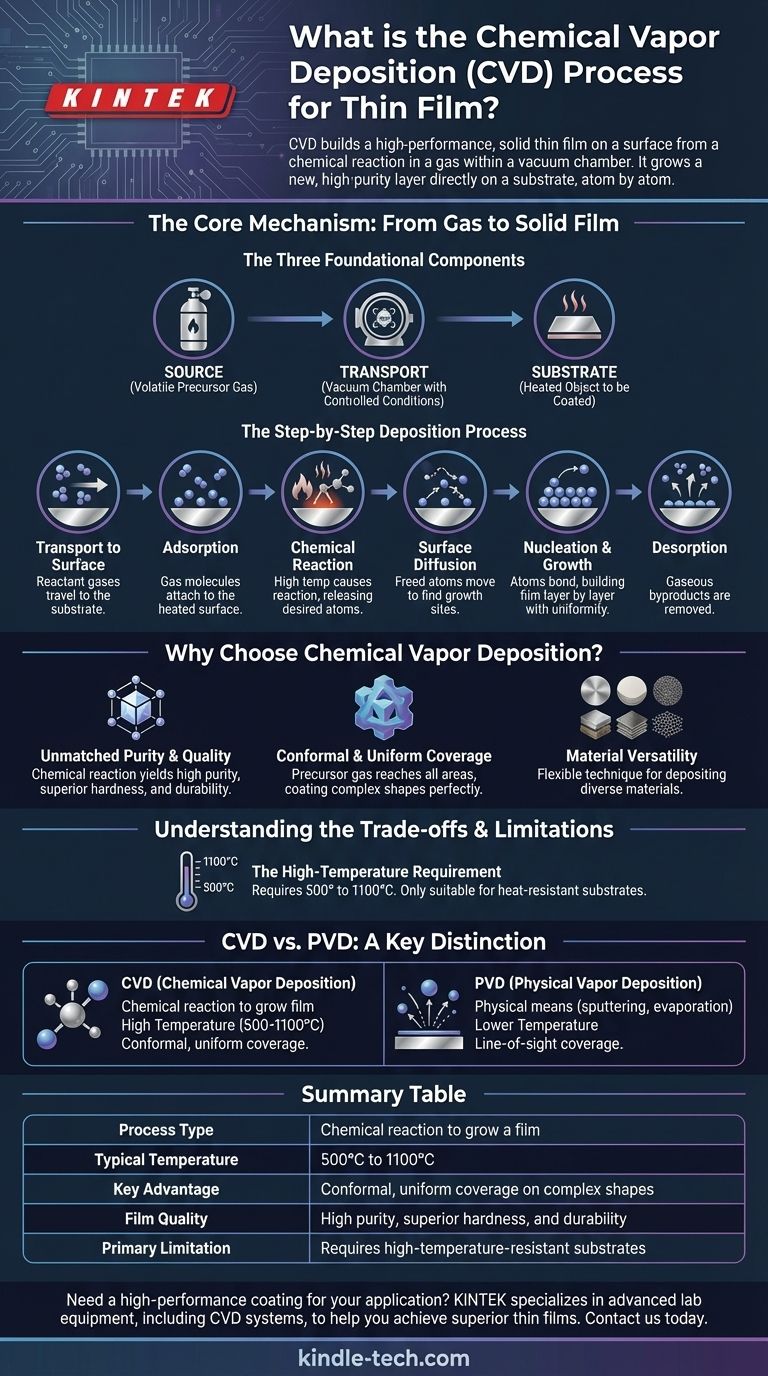

中核となるメカニズム:気体から固体膜へ

CVDがどのように機能するかを理解するには、その基本的な構成要素と、気体が固体コーティングに変化する正確な一連の出来事を分解して考えるのが最善です。

3つの基本的な構成要素

CVDを含むすべての真空成膜プロセスには、3つの主要な要素が含まれます。

- ソース(供給源):CVDでは、ソースは固体の材料ブロックではなく、1つまたは複数の揮発性前駆体ガスです。これらは、最終的な膜に必要な原子を含むように特別に選択された化学物質です。

- トランスポート(輸送):前駆体ガスは、圧力や温度などの条件が正確に制御された密閉された真空チャンバーに輸送されます。

- 基板:これは、コーティングされる物体または材料です。堆積プロセスを促進するために不可欠な特定の反応温度に加熱されます。

段階的な堆積プロセス

前駆体ガスがチャンバーに入り、加熱された基板に到達すると、高度に制御された6段階の連鎖反応が始まります。

- 表面への輸送:反応ガスは真空チャンバーを通過し、基板の表面に到達します。

- 吸着:ガス分子は、加熱された基板の表面に物理的に付着、つまり吸着します。

- 化学反応:基板の高温が触媒として作用し、吸着したガス分子が反応または分解し、膜に必要な原子を遊離させます。

- 表面拡散:これらの新しく遊離した原子は、安定した位置、つまり成長サイトを見つけるために表面を移動します。

- 核形成と成長:原子は成長サイトに結合し、新しい固体層を形成します。このプロセスが繰り返され、膜が層ごとに堆積し、卓越した均一性を実現します。

- 脱着:化学反応から生じた気体状の副生成物は表面から離脱し、真空システムによって排出されます。

化学気相成長を選択する理由

CVDは、最終的な膜の品質と特性が最優先される場合に、他の方法よりも選択されます。その独自のボトムアップ成長プロセスは、明確な利点を提供します。

比類のない純度と品質

膜は溶融した材料源からではなく、化学反応によって形成されるため、はるかに高い純度を達成できます。結果として得られるコーティングは、他の方法と比較して、優れた硬度と損傷に対する耐性で知られています。

コンフォーマルで均一なカバレッジ

前駆体ガスは、形状に関係なく、基板の露出したすべての領域に到達できます。これにより、CVDは、複雑な3次元コンポーネントを均一に覆う、完全に均一でコンフォーマルなコーティングを生成できます。

材料の多様性

CVDは、幅広い材料を堆積できる非常に柔軟な技術です。これには、単純な金属およびセラミックコーティングから、グラフェンのような先進材料まで、あらゆるものが含まれます。

トレードオフと限界を理解する

その利点にもかかわらず、CVDはすべてのアプリケーションに対する解決策ではありません。その主な限界は、その中核となるメカニズムの直接的な結果です。

高温要件

CVDは高温プロセスです。堆積温度は通常、500°Cから1100°Cの範囲にあります。この強烈な熱は、基板表面での化学反応を促進するために必要です。

この要件は、CVDが溶融、反り、または劣化することなくこれらの高温に耐えられる基板にのみ適していることを意味します。

CVDとPVD:重要な区別

CVDの主な代替手段は物理気相成長(PVD)です。スパッタリングや蒸着などのPVD法は、物理的な手段(例:プラズマ衝撃や溶融)を使用して固体材料源を蒸気に変え、それが基板上に凝縮します。PVDプロセスは多くの場合、はるかに低い温度で動作するため、プラスチックやその他の熱に弱い材料に適しています。

アプリケーションに最適な選択をする

適切な堆積技術を選択するには、プロセスの能力と主要な目標を一致させる必要があります。

- 熱に強い基板上で究極の硬度、純度、耐久性を最優先する場合:CVDは、高性能で一体化された膜を作成するための優れた選択肢です。

- ポリマーや特定の合金のような熱に弱い材料のコーティングを最優先する場合:物理気相成長(PVD)のような低温プロセスを検討する必要があります。

- 複雑な非視線コンポーネントに完全に均一なコーティングを施すことを最優先する場合:CVDの気相特性は、コンフォーマルなカバレッジを提供する上で明確な利点があります。

最終的に、化学的に膜を成長させる(CVD)ことと、物理的に堆積させる(PVD)ことの根本的な違いを理解することが、情報に基づいた意思決定を行うための鍵となります。

要約表:

| 主要な側面 | CVDプロセスの詳細 |

|---|---|

| プロセスタイプ | 化学反応による膜の成長 |

| 代表的な温度 | 500°C~1100°C |

| 主な利点 | 複雑な形状に対するコンフォーマルで均一なカバレッジ |

| 膜の品質 | 高純度、優れた硬度と耐久性 |

| 主な制限 | 耐熱性基板が必要 |

アプリケーションに高性能コーティングが必要ですか?

KINTEKは、CVDシステムを含む高度なラボ機器を専門としており、比類のない純度と耐久性を備えた優れた薄膜を実現するお手伝いをします。当社の専門知識は、ラボの研究開発の正確なニーズに合わせて調整されています。

当社のソリューションがお客様のコーティングプロセスをどのように強化し、必要な材料性能を提供できるかについて、今すぐお問い合わせください。お問い合わせフォームからご連絡ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置