本質的に、化学的堆積とは、化学反応を開始させることによって、表面(基板として知られる)上に固体薄膜を形成するために使用される一連のプロセスのことです。流体前駆体(気体または液体のいずれか)が基板表面で反応し、結果として生じる固体生成物が自己組織化して目的の層を形成します。この方法は、高性能材料およびコンポーネントの製造に不可欠です。

化学的堆積の核となる原理は、単にコーティングを施すことではなく、制御された化学変換を通じて新しい材料層を表面上に直接成長させることです。これにより、下地の基板に完全に適合する、高度に均一で純粋な複雑な膜を作成できます。

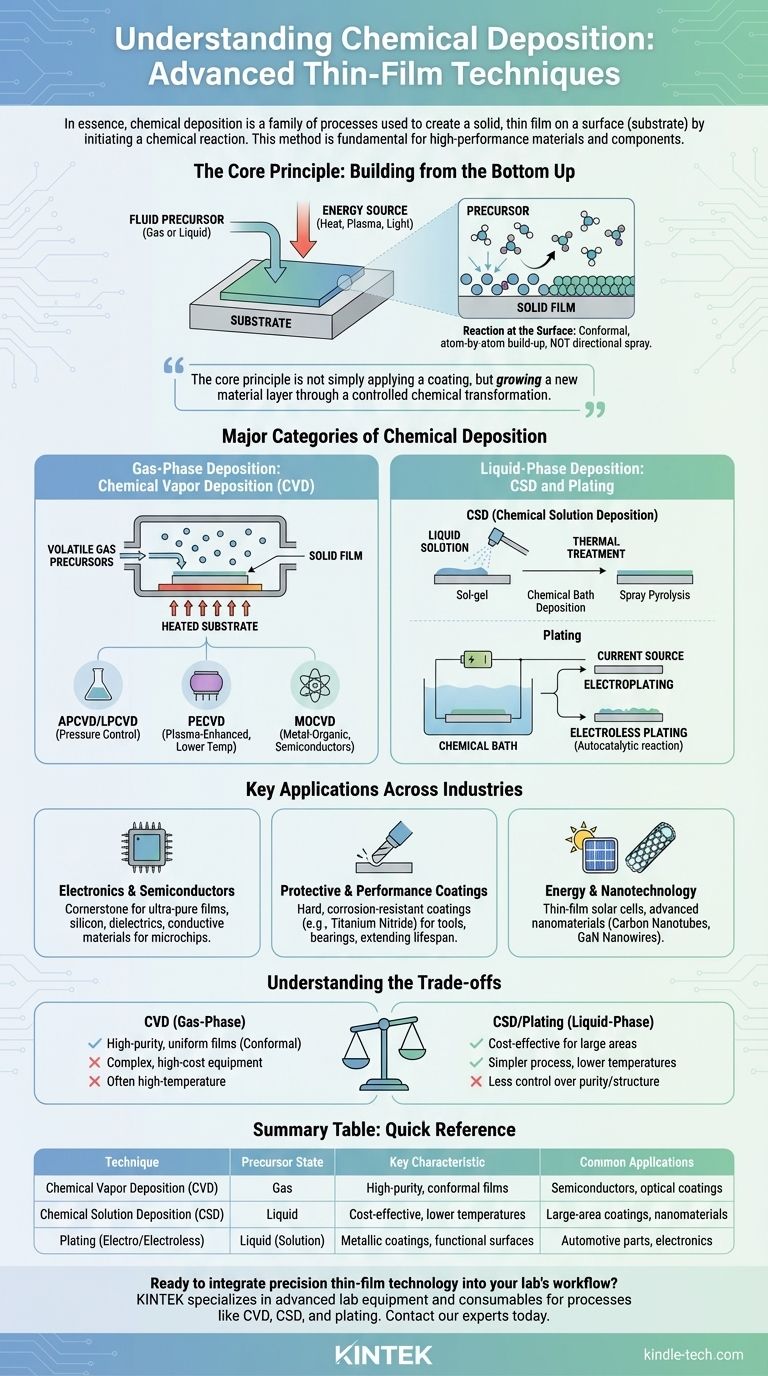

核となる原理:ボトムアップでの構築

あらゆる化学的堆積技術の基礎は、化学的変化です。最終的な膜の原子を含む前駆体材料が、基板を含むチャンバーに導入されます。

表面での反応

システムにはエネルギー(多くの場合、熱、プラズマ、または光の形)が供給され、これが前駆体の反応または分解を引き起こします。この反応は固体表面で特異的に起こり、原子または分子ごとに蓄積する固体層を残します。

方向性ではなく、コンフォーマル(等高線に沿った)

この方法の主な利点は、膜が非常にコンフォーマル(等高線に沿った)であることです。材料を直線的に噴射するプロセスとは異なり、流体前駆体は基板全体を完全に包み込みます。これは、結果として得られる膜が、複雑な3D形状、トレンチ、角を含むすべての表面を均一な厚さで完全にコーティングすることを意味します。

化学的堆積の主要なカテゴリー

化学的堆積は単一の技術ではなく、前駆体の状態(気体か液体か)によって定義される広範なカテゴリーです。

気相堆積:化学気相成長法(CVD)

化学気相成長法(CVD)では、前駆体は揮発性のガスです。これらのガスは反応チャンバーに導入され、そこで加熱された基板上で分解し、目的の固体膜を形成します。

CVDには、それぞれ異なる材料と用途に合わせて最適化された多くの強力なバリエーションがあります。

- 常圧CVDおよび低圧CVD(APCVD/LPCVD): チャンバーの動作圧力によって異なり、膜の品質と堆積速度に影響します。

- プラズマ強化CVD(PECVD): プラズマを使用して前駆体ガスを活性化し、はるかに低い温度での堆積を可能にします。

- 有機金属CVD(MOCVD): 有機金属前駆体を使用し、先端的な半導体やLEDの製造に不可欠です。

液相堆積:CSDとめっき

これらの方法は、溶解した前駆体を含む液体溶液を使用します。これらはしばしばCVDよりも単純で、より低い温度で操作できます。

- 化学溶液堆積(CSD): このカテゴリーには、ゾル-ゲルプロセス、化学浴堆積、スプレー熱分解などの技術が含まれます。液体溶液を基板に塗布した後、熱処理を行い最終膜を形成します。

- めっき: これは、基板を化学浴に浸漬することを含みます。電気めっきでは、電流が金属コーティングの堆積を促進します。無電解めっきでは、外部電力なしに自己触媒的な化学反応によって膜が堆積します。

産業全体にわたる主要な用途

化学的堆積の精度は、特定の電子的、光学的、または機械的特性を持つ材料を作成するために不可欠です。

エレクトロニクスと半導体

CVDは半導体産業の礎石です。これは、マイクロチップや集積回路の基礎を形成する超高純度の薄膜のシリコン、誘電体、導電性材料を堆積するために使用されます。

保護コーティングと機能性コーティング

硬質で耐食性のあるコーティングは、切削工具、ベアリング、その他の機械部品にCVDを使用して適用されることがよくあります。窒化チタンなどのこれらの薄いセラミック膜は、下地のコンポーネントの寿命と性能を劇的に向上させます。

エネルギーとナノテクノロジー

この技術は、太陽電池材料を堆積することにより、薄膜太陽電池の製造に不可欠です。また、次世代のエレクトロニクスや複合材料のためのカーボンナノチューブやGaNナノワイヤーなどの先端ナノ材料を成長させる主要な方法でもあります。

トレードオフの理解

化学的堆積技術は強力ですが、その複雑さとコストについて慎重な検討が必要です。

プロセスの複雑さと制御

高品質で均一な膜を得るには、温度、圧力、ガス流量、前駆体化学に対する正確な制御が必要です。特にCVDプロセスでは、多くの場合、高度なオペレーターのスキルと、真空システムのような洗練された高価な機器が必要です。

材料と温度の制限

技術の選択は、基板の耐熱性によって決定されることがよくあります。高温CVDは敏感な基板を損傷する可能性があるため、PECVDや液相堆積などの低温法が唯一実行可能な選択肢となります。

コスト対性能

一般的に、CVDのような気相法は、より高純度で均一な膜を生成しますが、機器および運用コストが高くなります。CSDやめっきのような液相法は、大面積コーティングや要求の少ない用途ではより費用対効果が高い可能性がありますが、膜の純度と構造に対する制御が少なくなる場合があります。

目的のための適切な選択

正しい化学的堆積方法の選択は、材料要件、基板の制限、および生産規模に完全に依存します。

- 半導体や光学用の高純度でコンフォーマルな膜が主な焦点である場合: 化学気相成長法(CVD)のバリエーションがほぼ常に正しい選択です。

- 低温での費用対効果の高い大面積コーティングまたはナノ材料合成が主な焦点である場合: スプレー熱分解や化学浴などの化学溶液堆積(CSD)法の方が適している可能性が高いです。

- 部品に機能的な金属コーティングを適用することが主な焦点である場合: 電気めっきまたは無電解めっきは、直接的で確立されたソリューションを提供します。

これらの技術を単なるプロセスとしてではなく、材料工学のツールとして理解することにより、ほぼすべての先端用途に必要な材料を正確に構築することができます。

要約表:

| 技術 | 前駆体の状態 | 主な特徴 | 一般的な用途 |

|---|---|---|---|

| 化学気相成長法(CVD) | 気体 | 高純度、コンフォーマルな膜 | 半導体、光学コーティング |

| 化学溶液堆積(CSD) | 液体 | 費用対効果が高い、低温 | 大面積コーティング、ナノ材料 |

| めっき(電気/無電解) | 液体(溶液) | 金属コーティング、機能性表面 | 自動車部品、エレクトロニクス |

研究室のワークフローに精密薄膜技術を統合する準備はできましたか? 目的の材料特性を達成するためには、適切な化学的堆積技術が極めて重要です。KINTEKは、CVD、CSD、めっきなどのプロセスに必要な先端的なラボ機器と消耗品の提供を専門としています。当社の専門知識により、高性能コーティングと材料を作成するために必要な信頼できるツールを確実に手に入れることができます。特定の用途についてご相談ください – 今すぐ当社の専門家にご連絡いただき、最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター