可能な限り低コストで大量のグラフェンを製造する場合、最も一般的な方法は黒鉛の液相剥離法(LPE)です。このアプローチは、より高価な方法で見られる完璧な単層品質は犠牲になりますが、複合材料、インク、コーティングなどの用途に適した大量のグラフェンフレークを作成するのに優れています。ただし、「最も安い」方法は、必要な品質と生産量によって完全に異なります。

核心的な問題は、単一の「最も安い」方法を見つけることではなく、製造コスト、材料品質、スケーラビリティの間の基本的なトレードオフを理解することです。最も費用対効果の高いアプローチとは、要求されるスケールで特定の用途に対して最低限許容できる品質のグラフェンを生成する方法です。

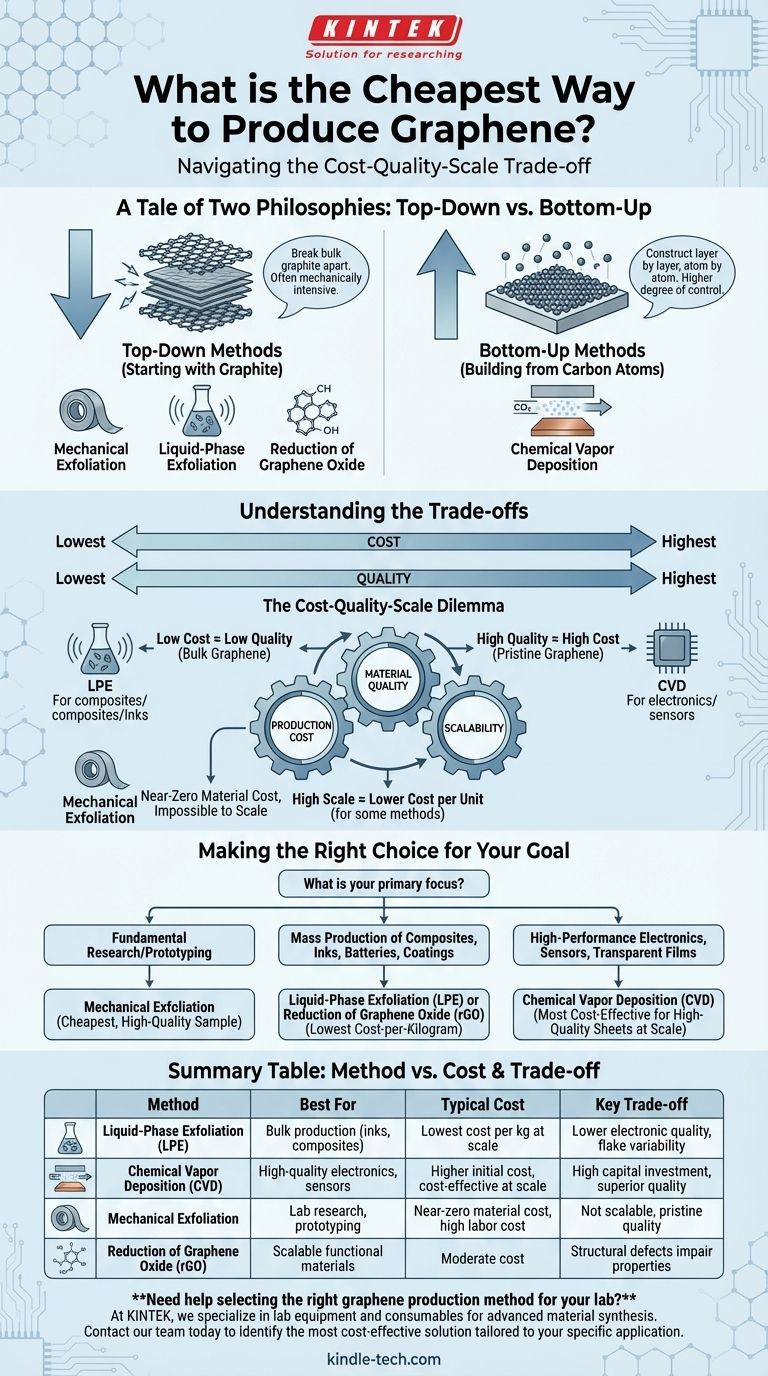

2つの哲学の物語:トップダウン対ボトムアップ

グラフェンの製造は、一般的に2つの異なる戦略に従います。この区分を理解することが、予算と技術的ニーズに合った方法を選択するための第一歩です。

トップダウン法:黒鉛から始める

トップダウン法は、積層されたグラフェン層からなるバルク材料である黒鉛から始まり、それを分解します。これらはしばしば機械的な集中的なプロセスです。

機械的剥離法 これはオリジナルの「セロハンテープ」法で、テープを使って黒鉛の塊から層を剥がします。これにより極めて高品質で純粋な単一のグラフェンフレークを得ることができますが、手作業による収率の低いプロセスです。実験室規模の研究や基礎研究にとっては非常に安価ですが、産業規模での生産には不可能です。

液相剥離法(LPE) LPEは、黒鉛を液体に浸し、ソニケーションなどの高エネルギープロセスを使用してそれを分解し、グラフェンフレークを分散させることを伴います。この方法は大量生産に優れており、スケールアップした上でのグラムあたりの最低コストの有力候補です。しかし、得られる材料は厚さや欠陥が異なるフレークで構成されており、他の方法と比較して電気的品質が低下します。

酸化グラフェン(GO)の還元 もう一つの一般的なトップダウンアプローチは、黒鉛を化学的に酸化して酸化グラフェンを形成し、これが水中で容易に単層に分離するというものです。このGOはその後、酸素基を除去するために「還元」されます。スケーラブルで比較的安価ですが、得られる還元酸化グラフェン(rGO)には構造的な欠陥が含まれ、その特性を損ないます。

ボトムアップ法:炭素原子から構築する

ボトムアップ法は、基板上にグラフェンを層ごとに、原子ごとに構築します。これにより、最終製品の品質に対する制御性がはるかに高まります。

化学気相成長法(CVD) CVDは、高品質で大面積のグラフェンを製造するための最も有望な方法と広く見なされています。このプロセスでは、炭素含有ガスを炉で加熱し、炭素原子を金属基板(しばしば銅)上に連続した単原子層として堆積させます。LPEよりも初期の設備投資コストは高くなりますが、CVDは高度な電子機器に要求される高純度グラフェンを製造するための主要な技術です。

トレードオフの理解:コスト対品質対スケール

製造方法を選択するには、その固有の妥協点を明確に理解する必要があります。最も安価な選択肢が最良であることはめったになく、最良のものが最も安価であることもめったにありません。

コストと品質のスペクトル

製造コストと材料品質の間には直接的な関係があります。液相剥離法のような低コストの方法は、「バルクグラフェン」と最もよく表現されるもの、つまり欠陥のある多層フレークの集合体を生成します。これは、ポリマーの機械的強度を高めたり、導電性インクを作成したりするのには完全に適しています。

逆に、CVDからの高品質の単層シートは、高周波トランジスタや透明センサーなど、グラフェンの優れた電子特性に依存する用途には不可欠です。そのコストは性能によって正当化されます。

コストとスケールのジレンマ

方法のコストは生産量にも関連しています。機械的剥離法は材料コストはほぼゼロですが、労働力と皆無の生産性のために産業規模では無限に高いコストがかかります。

CVDは、反応器や真空システムに対して多額の初期設備投資が必要ですが、大規模生産においては、特に高付加価値の電子用途においては、グラフェンの平方メートルあたりのコストは非常に競争力のあるものになる可能性があります。

「グラフェン」自体の問題

「グラフェン」という用語は、しばしば異なる材料を指すために使用されます。LPEからのグラフェンフレークの粉末は、CVDによって成長させた大面積の透明な単層グラフェンフィルムとは異なる特性とコストを持ちます。必要なグラフェンの種類を明確にすることが、真のコストを決定するための最も重要なステップです。

目標に合わせた正しい選択をする

あなたの用途の特定の要件が、製造方法の選択を決定する必要があります。万能に優れたオプションはなく、仕事に合った適切なツールがあるだけです。

- 基礎研究または単一の小規模デバイスのプロトタイピングが主な焦点の場合: 機械的剥離法は、高品質のサンプルを入手するための最も安価で最も簡単な方法です。

- 複合材料、インク、バッテリー、またはコーティングの大量生産が主な焦点の場合: 液相剥離法または酸化グラフェンの還元は、バルクグラフェン材料のキログラムあたりの最低コストを提供します。

- 高性能電子機器、センサー、または透明導電膜の製造が主な焦点の場合: 化学気相成長法(CVD)は、要求される大面積で高品質の単層シートをスケールアップして製造するための最も費用対効果の高い方法です。

結局のところ、製造方法を最終目標と一致させることが、真に費用対効果の高い結果を達成するための唯一の方法です。

要約表:

| 方法 | 最適用途 | 一般的なコスト | 主なトレードオフ |

|---|---|---|---|

| 液相剥離法(LPE) | バルク生産(インク、複合材料) | スケールアップ時のkgあたりの最低コスト | 電気的品質の低下、フレークのばらつき |

| 化学気相成長法(CVD) | 高品質電子機器、センサー | 初期コストは高いが、スケールアップで費用対効果が高い | 高い設備投資、優れた品質 |

| 機械的剥離法 | 実験室研究、プロトタイピング | 材料コストはほぼゼロ、人件費が高い | スケーラビリティなし、純粋な品質 |

| 酸化グラフェンの還元(rGO) | スケーラブルな機能性材料 | 中程度のコスト | 構造的欠陥が特性を損なう |

研究室の適切なグラフェン製造方法の選択に支援が必要ですか? コスト、品質、スケールの選択は極めて重要です。KINTEKでは、グラフェン製造を含む先進材料合成のための実験装置と消耗品を専門としています。当社の専門家は、複合材料、電子機器、またはコーティングを開発しているかどうかにかかわらず、お客様の特定の用途に合わせて調整された最も費用対効果の高いソリューションを特定するお手伝いをします。適切なツールと専門知識でイノベーションをサポートするために、当社のチームに今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 垂直高温石墨真空石墨化炉

- 超高温黒鉛真空黒鉛化炉

- グラファイト真空炉 IGBT実験黒鉛炉