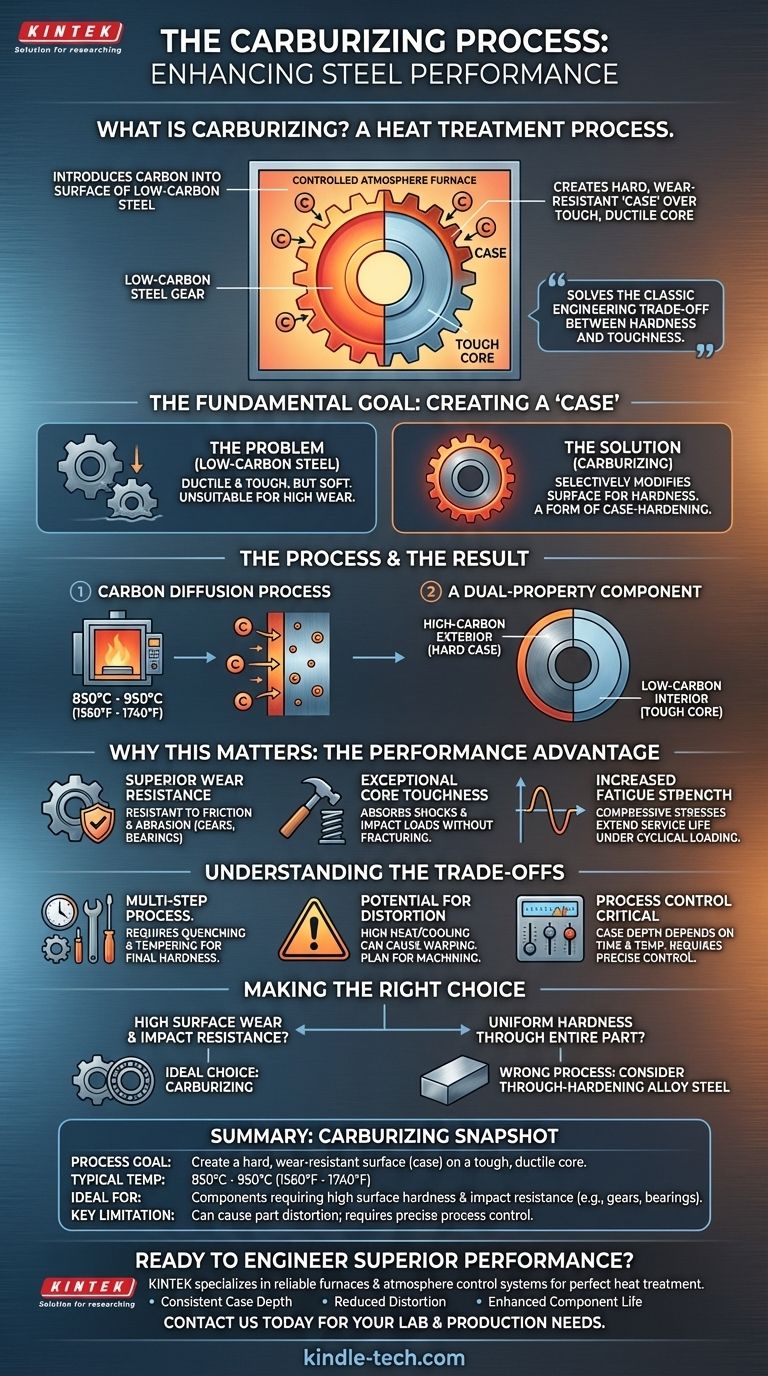

浸炭とは、低炭素鋼の表面に炭素を導入する熱処理プロセスです。金属を炭素豊富な環境で加熱することにより、材料の靭性があり延性のある内部コアよりも著しく硬く、耐摩耗性に優れた外部層、すなわち「ケース」が形成されます。

浸炭は単に鋼を硬くするだけでなく、単一の部品から複合材料を作り出すことです。耐摩耗性のある表面を維持しつつ、衝撃吸収性があり破壊に強いコアを保持することで、硬度と靭性の間の古典的な工学的トレードオフを解決します。

基本目標:「ケース」の作成

浸炭の主な目的は、鋼の特性を選択的に変更し、より柔らかいコアの上にケースとして知られる硬く耐久性のある表面層を作成することです。これは表面硬化の一種です。

低炭素鋼の問題点

低炭素鋼は、その延性、靭性、低コストから価値があります。しかし、その本質的な柔らかさのため、高い表面摩耗や摩擦を伴う用途には適していません。

炭素拡散プロセス

浸炭は、低炭素鋼部品を通常850°Cから950°C(1560°Fから1740°F)の高温に加熱し、その間、炭素が豊富な材料と接触させることでこれを解決します。この温度で、周囲の環境からの炭素原子が鋼の表面層に拡散します。

結果:二重特性部品

このプロセスは低炭素コアを変更しません。表面のみを濃縮し、高炭素鋼の外側と低炭素鋼の内側を持つ部品を作成し、両方の最も望ましい特性を兼ね備えます。

なぜこれが重要なのか:性能上の利点

この二重特性構造は、均一な、または「全体焼き入れ」された材料では達成不可能な大きな性能上の利点をもたらします。

優れた耐摩耗性と耐摩耗性

高炭素ケースは焼き入れすることで非常に高い硬度を達成できます。これにより、ギアやベアリングなどの浸炭部品は、摩擦や研磨摩耗に対して例外的に耐性を持つようになります。

卓越したコア靭性

表面は硬く脆いですが、低炭素コアは靭性と延性を保ちます。これにより、部品は全体的に硬い部品で一般的な故障モードである、突然の衝撃や負荷を破壊されることなく吸収できます。

疲労強度の向上

ケースの硬化は、表面に圧縮残留応力を発生させます。これらの応力は、疲労亀裂の発生につながる引張力を打ち消すのに役立ち、繰り返し荷重下での部品の耐用年数を大幅に延ばします。

トレードオフの理解

浸炭は強力なプロセスですが、万能の解決策ではありません。その限界を理解することは、適切な適用にとって極めて重要です。

多段階プロセス

浸炭は炭素を加えるだけであり、それ自体で部品を硬くするわけではありません。最終的なケースの硬度を出し、コアの特性を洗練させるためには、部品は後続の焼き入れ(急冷)と焼戻しサイクルを受けなければなりません。

歪みの可能性

関与する高温と急冷は、部品の反りや寸法の変化を引き起こす可能性があります。厳密な公差を必要とするプロジェクトでは、熱処理後の最終研削または機械加工操作を考慮に入れる必要があることがよくあります。

プロセスコントロールが重要

炭素ケースの深さは、時間と温度の直接的な関数です。一貫した正確なケース深さを達成するには、炉の雰囲気とサイクルパラメータを正確に制御する必要があり、単純な硬化よりも複雑なプロセスになります。

用途に合わせた適切な選択

最終的な性能要件に基づいて決定を導いてください。

- 主な焦点が耐衝撃性と高い表面摩耗の両立である場合: 浸炭は、摩擦に耐えながら衝撃を吸収する必要があるギア、カムシャフト、ベアリングなどの部品にとって理想的な選択肢です。

- 部品の断面全体に均一な硬度が必要な場合: 浸炭は不適切なプロセスです。代わりに、より高炭素の全体焼き入れ合金鋼の使用を検討してください。

- 設計が何よりも寸法安定性を優先する場合: 浸炭と焼き入れが歪みを引き起こす可能性があることに注意し、後処理仕上げを計画するか、窒化などの代替表面処理を検討してください。

結局のところ、浸炭の選択は、単一の鋼片に二つの異なる高性能の性質を持つ部品を設計するための戦略的な決定です。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| プロセス目標 | 靭性があり延性のあるコア上に、硬く耐摩耗性のある表面(ケース)を作成する。 |

| 標準温度 | 850°C - 950°C (1560°F - 1740°F) |

| 理想的な用途 | 高い表面硬度と耐衝撃性を必要とする部品(例:ギア、ベアリング)。 |

| 主な制限 | 部品の歪みを引き起こす可能性があり、正確なプロセス制御が必要。 |

部品に優れた性能を設計する準備はできましたか?

浸炭プロセスは、一貫した高品質の結果を得るために適切な機器を必要とする精密な科学です。KINTEKは、熱処理プロセスを完璧にするために必要な信頼性の高い炉と雰囲気制御システムを提供し、ラボ機器と消耗品を専門としています。

私たちが実現するお手伝いをします:

- 一貫したケース深さ: 均一な結果のための正確な温度と雰囲気の制御。

- 歪みの低減: 最適な熱管理のために設計された機器。

- 部品寿命の向上: 優れた耐摩耗性と疲労強度を持つ部品を製造。

当社のソリューションがお客様の特定のラボおよび生産ニーズにどのように対応できるかについて、今すぐお問い合わせください。 #ContactForm

ビジュアルガイド

関連製品

- 縦型実験室管状炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 1700℃ 真空雰囲気炉 窒素不活性雰囲気炉

- 1400℃ 窒素・不活性ガス雰囲気制御炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

よくある質問

- 真空ろう付けのプロセスとは?高純度で強力な金属接合を実現

- アーク溶解はどのように機能しますか?高純度金属および合金製造ガイド

- ステンレス鋼の熱処理における高真空炉の主な機能は何ですか? 精密な微細構造制御

- 工業炉はどのように機能するのか?熱処理プロセスガイド

- 高温熱分解炉の主な機能は何ですか?スーパーキャパシタ向け炭素の最適化

- 高温真空脱ガス炉を使用する目的は何ですか?ODS FeCrAl合金の高密度品質を確保する

- ポリマーセラミック膜の乾燥に真空オーブンが使用されるのはなぜですか?低温での性能最適化

- 真空焼結炉はMgOの緻密化をどのように促進しますか?KINTEKソリューションで純度と密度を最適化