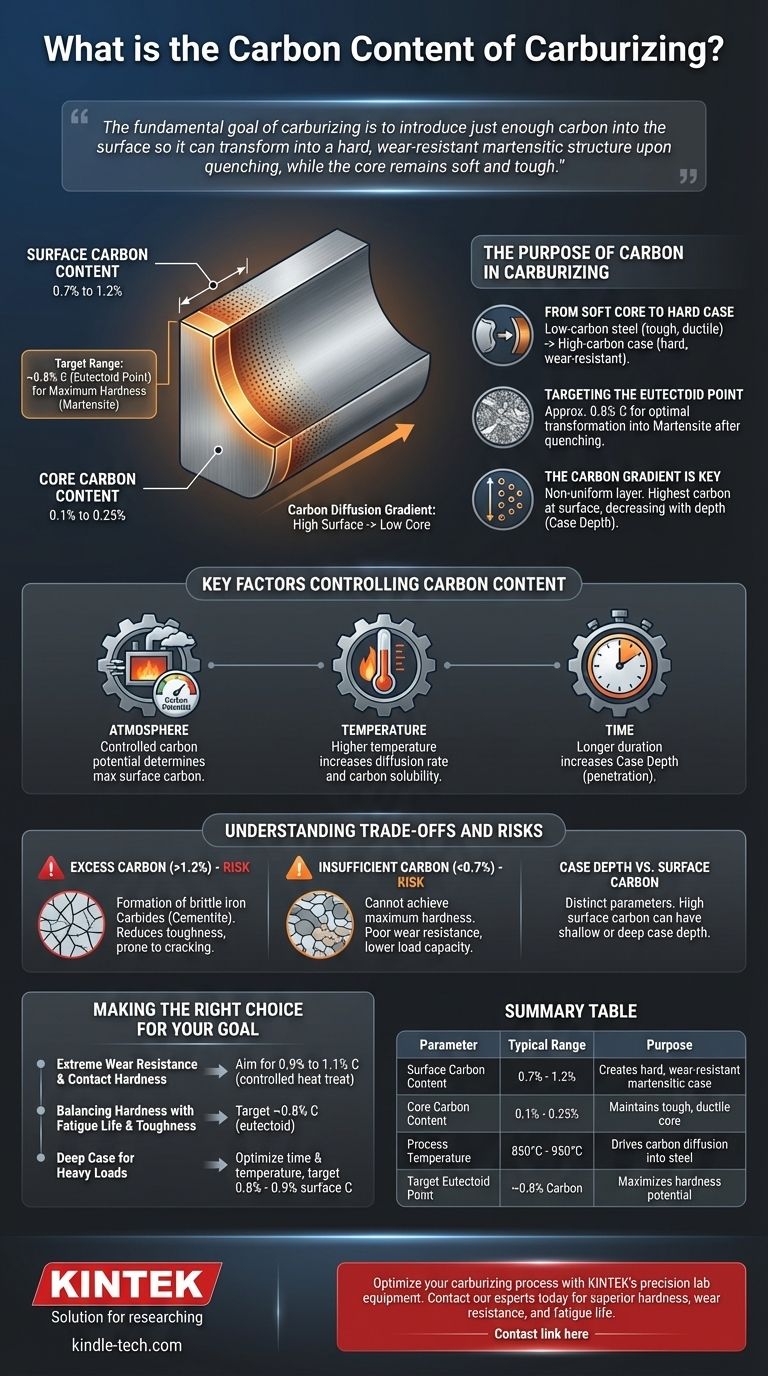

浸炭における目標表面炭素含有量は、通常0.7%から1.2%の範囲です。このプロセスは部品全体の化学組成を変えることではなく、意図的に急峻な炭素勾配を作り出すことです。炭素レベルは、この高い表面濃度から、鋼の元の、はるかに低い芯部炭素含有量(例:0.1%~0.25%)へと急激に減少します。

浸炭の基本的な目的は、単に特定の炭素パーセンテージを達成することではありません。焼入れ時に硬く耐摩耗性のあるマルテンサイト組織に変態するために十分な炭素を表面に導入し、芯部は柔らかく靭性を保つようにすることです。

浸炭における炭素の目的

軟らかい芯部から硬いケース(表面層)へ

低炭素鋼は本質的に靭性と延性に優れており、衝撃下での破壊に強いです。しかし、摩耗や擦り減りには弱すぎます。

浸炭は、高温(通常850~950℃または1560~1740°F)で鋼の表面に炭素原子を拡散させることでこれを解決します。これにより、低炭素鋼の芯部の上に高炭素鋼の「ケース」が形成されます。

共析点(Eutectoid Point)を狙う

鋼の最大硬度を得るための理想的な炭素含有量は、共析点、すなわち約0.8%の炭素、またはそれをわずかに上回る値です。

この濃度では、鋼の微細組織は焼入れ後にほぼ完全にマルテンサイトに変態することができます。マルテンサイトは、浸炭部品特有の優れた耐摩耗性を与える、極めて硬い脆い相です。

炭素勾配が鍵となる

浸炭は均一な層を作るわけではありません。これは拡散勾配を生み出し、最も高い炭素濃度は直近の表面に現れます。

この炭素レベルは深さとともに徐々に減少し、母材の元の化学組成と一致します。この炭素リッチ層の厚さをケース深さ(case depth)と呼びます。

炭素含有量を制御する主要因

最終的な表面炭素含有量とケース深さは偶然の結果ではなく、主に3つのプロセス変数によって精密に制御されます。

浸炭雰囲気

部品を取り巻く媒体(ガス、液体、または固体パック)は、特定の炭素ポテンシャル(carbon potential)を持っています。これは鋼に炭素を伝達する能力の尺度です。

最新のガス浸炭では、特定の炭素ポテンシャルを維持するように雰囲気が注意深く制御され、これが鋼の表面が吸収する最大炭素含有量を直接決定します。

温度

プロセスの温度が高いほど、炭素原子が鋼に拡散する速度が速くなります。これにより、短時間でより深いケースを形成できます。

温度はまた、鋼のオーステナイト相が溶解できる炭素の最大量にも影響します。

時間

浸炭サイクルの持続時間は、ケース深さに直接影響します。鋼を炭素リッチな雰囲気中で高温に保つ時間が長いほど、炭素原子は材料の奥深くまで浸透します。

トレードオフとリスクの理解

適切な炭素含有量の達成はバランスを取る作業です。最適な範囲から外れると、部品の性能に重大なリスクが生じます。

過剰な炭素(>1.2%)のリスク

表面炭素含有量が高すぎる(過共析)と、鋼の結晶粒界に沿って脆い鉄炭化物(セメンタイト)のネットワークが形成される可能性があります。

これらの炭化物は内部応力点として作用し、ケースの靭性と疲労寿命を劇的に低下させ、負荷がかかると欠けたり亀裂が入ったりしやすくなります。

不十分な炭素(<0.7%)の問題

表面炭素が低すぎると、鋼は焼入れ時に最大の硬度ポテンシャルを達成できません。

結果として生じる微細組織は、硬いマルテンサイトとより軟らかい相の混合物になります。これにより、耐摩耗性が低く、意図されたよりも低い耐荷重能力を持つ部品になります。

ケース深さと表面炭素

ケース深さと表面炭素は、関連はしているものの異なるパラメータであることを理解することが重要です。

浅いケース(短いサイクル)で高い表面炭素を持つことも、深いケース(長いサイクル)で中程度の表面炭素を持つことも可能です。用途によって、両者の理想的な組み合わせが決まります。

目的に合わせた適切な選択

最適な表面炭素含有量は、部品の意図された使用条件に完全に依存します。

- 極度の耐摩耗性と接触硬度が主な焦点の場合: やや過共析の表面含有量(0.9%~1.1%)を目指しますが、脆い炭化物ネットワークの形成を防ぐために、浸炭後の熱処理が制御されていることを確認する必要があります。

- 硬度と疲労寿命および靭性のバランスが主な焦点の場合: 共析組成(約0.8% C)をターゲットにし、過剰な炭化物に伴う脆性を誘発することなく、優れた硬度を達成します。

- 重負荷に対する非常に深いケースの実現が主な焦点の場合: これは、最適な表面炭素含有量(例:0.8%~0.9%)を維持しながら、プロセス時間を延長し、温度を制御して拡散を促進することに関係します。

結局のところ、浸炭における炭素含有量の制御とは、靭性があり延性のある芯部を硬く耐久性のある外殻で保護する複合材料を精密に設計することなのです。

要約表:

| パラメータ | 標準範囲 | 目的 |

|---|---|---|

| 表面炭素含有量 | 0.7% - 1.2% | 硬く耐摩耗性のあるマルテンサイトケースを形成する |

| 芯部炭素含有量 | 0.1% - 0.25% | 靭性があり延性のある芯部を維持する |

| プロセス温度 | 850°C - 950°C (1560°F - 1740°F) | 鋼への炭素拡散を促進する |

| 目標共析点 | 約0.8% 炭素 | 硬度ポテンシャルを最大化する |

KINTEKの精密ラボ機器で浸炭プロセスを最適化しましょう。

最適なケース硬度を持つ部品を製造するためには、適切な炭素含有量(0.7%~1.2%)の達成が不可欠です。KINTEKは、正確で再現性の高い浸炭結果をもたらす炉と雰囲気制御システムを専門としており、鋼部品が厳密な性能仕様を満たすことを保証します。

ギア、ベアリング、その他の重要部品を処理する場合でも、当社のソリューションは以下を支援します。

- 最適なケース硬度のための正確な炭素ポテンシャルの維持

- 温度と雰囲気の精密な制御

- 脆い炭化物ネットワークや不十分な硬度などの問題の防止

熱処理の結果を向上させる準備はできましたか? 当社の専門家に今すぐお問い合わせいただき、お客様固有の浸炭要件についてご相談の上、KINTEKのラボ機器がお客様の成功をどのように推進できるかをご確認ください。

ビジュアルガイド

関連製品

- 縦型実験室管状炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 1700℃ 真空雰囲気炉 窒素不活性雰囲気炉

- 1400℃ 窒素・不活性ガス雰囲気制御炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)