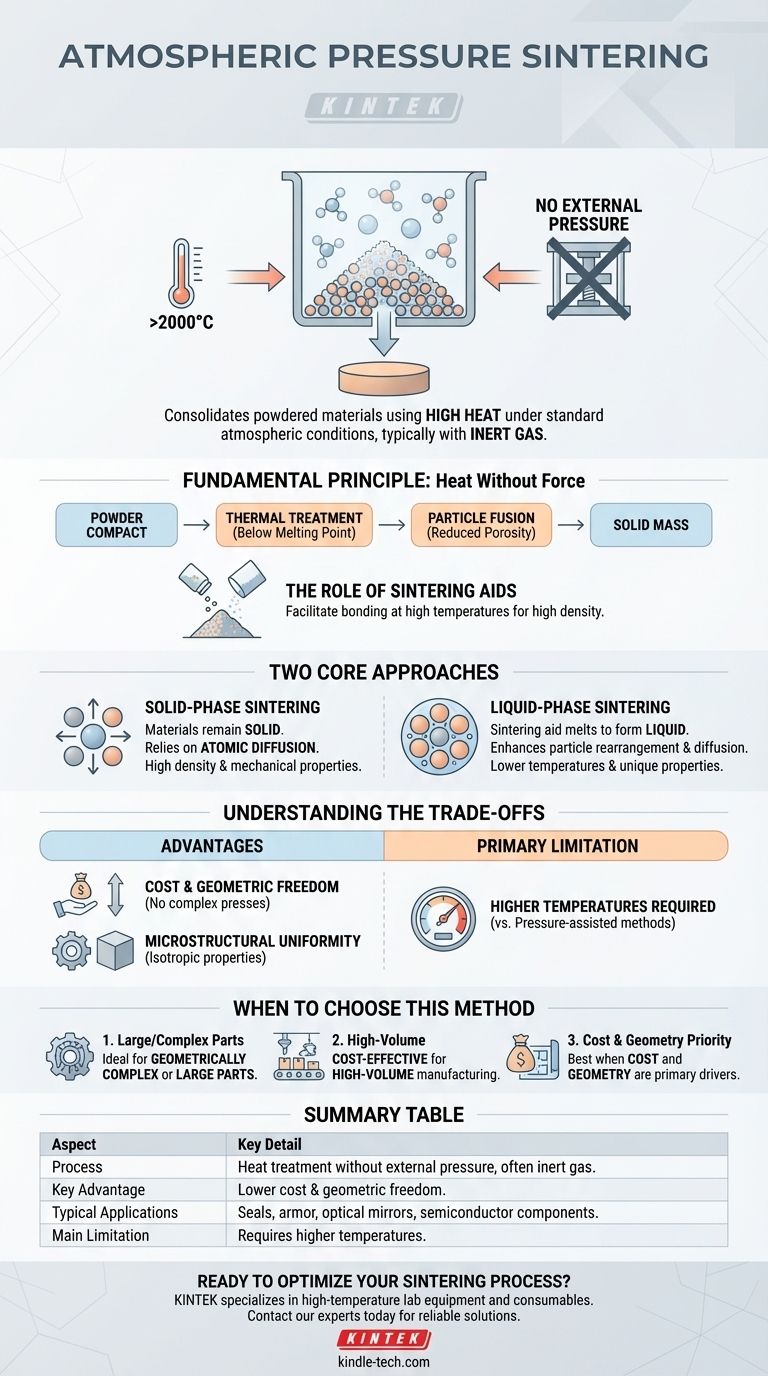

大気圧焼結とは、本質的に、外部からの機械的圧力を加えずに高温を利用して粉末材料を固体で高密度の物体に固化させる製造プロセスです。通常、制御された不活性ガス雰囲気中で、標準的な大気条件下(約1.01×10⁵Pa)で動作します。この方法は、慎重に選択された添加剤と正確な温度制御(先進セラミックスでは2000°Cを超えることが多い)に依存して、高い緻密化を達成します。

大気圧焼結の主な利点は、加圧支援法よりも低コストで複雑な部品や大型部品を製造できることです。外部力を加える必要性を排除することで、製品の形状やサイズに対する重要な制約がなくなり、非常に多用途なソリューションになります。

基本原理:力のない熱

焼結は、粉末材料を固体塊に圧縮するための熱処理です。このプロセスは材料の融点未満の温度で発生し、個々の粒子が融合し、粒子間の多孔質空間が大幅に減少します。

焼結助剤の役割

大気圧焼結では外部圧力をかけないため、焼結助剤の使用が必要になることがよくあります。これらは主粉末に混合される特定の添加剤であり、高温での粒子間の結合プロセスを促進し、最終部品が高密度に達することを保証します。

2つの主要なアプローチ

このプロセスは、これらの助剤の挙動に応じて、一般的に2つの異なる方法に分けられます。

固相焼結

この方法では、プロセス全体を通してすべての材料は固体状態を維持します。粒子間の接触点での原子拡散を利用して材料を緻密化します。このアプローチは、高温で高密度と優れた機械的特性を持つ部品を製造することで知られています。

液相焼結

ここでは、焼結助剤が溶けて、固体粒子を囲む液相を形成します。この液体は粒子の再配列と拡散を促進し、構造を効果的に「接着」します。この方法は、しばしばより低い焼結温度を可能にし、ユニークで改善された材料特性をもたらす可能性があります。

トレードオフの理解

焼結方法を選択するには、主に加圧焼結と比較した場合の固有の利点と限界を明確に理解する必要があります。

利点:コストと形状の自由度

最も重要な利点は、高価で複雑な機械プレスが不要になることです。これにより、製造コストが削減されるだけでなく、最終製品の形状やサイズに対する制約もなくなり、複雑な部品や大規模な部品の作成が可能になります。

利点:微細構造の均一性

プレスによる方向性のある力を加えないため、大気圧焼結はより均一で等方的な微細構造をもたらすことがよくあります。この均一性は、予測可能で一貫した材料性能が不可欠な用途で重要です。

主な制限:温度

主なトレードオフは温度です。外部力を加えずに高密度を達成するためには、大気圧焼結は加圧支援法よりも著しく高い温度を必要とします。加圧支援技術は、材料を融点の約半分に近い温度で緻密化できるため、エネルギー節約の可能性を提供し、望ましくない粒成長を防ぎます。

大気圧焼結を選択する場合

この方法は、形状とコストが主な推進力となる精密構造部品の製造に最適です。一般的な用途には、機械ポンプのシール、防弾装甲、光学ミラー、半導体ウェーハクランプなどがあります。

- 大型部品または幾何学的に複雑な部品の製造が主な焦点である場合: 大気圧焼結は、機械プレスのサイズと形状の制約を受けないため理想的です。

- コスト効率の高い大量生産が主な焦点である場合: この方法の装置の複雑さと運用コストの低さは、多くの適切な用途で経済的に優れた選択肢となります。

- 可能な限り低い温度で最大の密度を達成することが主な焦点である場合: 外部力が要求される熱エネルギーを大幅に低減するため、加圧焼結法の方が適している場合があります。

これらの基本原則を理解することで、特定の材料および製造目標を達成するために最も効果的な焼結戦略を選択できます。

要約表:

| 側面 | 主な詳細 |

|---|---|

| プロセス | 外部圧力なしの熱処理。多くの場合、不活性ガス中。 |

| 主な利点 | 複雑な部品や大型部品のコスト削減と形状の自由度。 |

| 一般的な用途 | シール、装甲、光学ミラー、半導体部品。 |

| 主な制限 | 加圧支援法よりも高い温度が必要。 |

複雑な部品の焼結プロセスを最適化する準備はできましたか?

KINTEKでは、成功する大気圧焼結に不可欠な高温ラボ装置と消耗品の提供を専門としています。新しい材料を開発する場合でも、生産をスケールアップする場合でも、当社の専門知識と信頼性の高いソリューションは、優れた密度と性能の達成に役立ちます。

当社の専門家に今すぐお問い合わせいただき、お客様の研究所の特定のニーズをどのようにサポートできるかをご相談ください!

ビジュアルガイド

関連製品

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 1700℃ 真空雰囲気炉 窒素不活性雰囲気炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- スパークプラズマ焼結炉 SPS炉