要するに、反応性スパッタリングは半導体から航空宇宙まで幅広い産業向けの高性能複合薄膜を作成するために使用されます。その主な応用には、マイクロエレクトロニクス用の誘電体の成膜、精密な電気特性を持つ薄膜抵抗器の作成、工具や部品に非常に硬い耐摩耗性コーティングを形成することが含まれます。

重要な洞察は、反応性スパッタリングが単なるコーティング技術ではなく、膜の合成技術であるということです。これは、純粋なターゲットからの原子と反応性ガスを組み合わせることにより、酸化物や窒化物などのまったく新しい材料を基板上に直接作成し、最終的な膜の組成と特性を正確に制御することを可能にします。

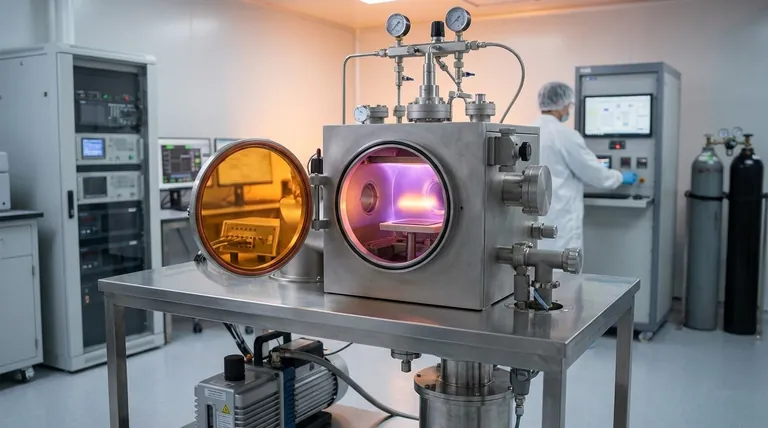

反応性スパッタリングの仕組み

核となる原理:ターゲットと反応性ガス

反応性スパッタリングは高真空プロセスであり、標準的なスパッタリングと同様に始まります。イオンを使用して純粋な元素ターゲット(例:チタン、シリコン、タンタル)を衝撃し、原子を叩き出します。

主な違いは、標準の不活性ガス(アルゴンなど)と一緒に、反応性ガス(酸素や窒素など)を真空チャンバーに導入することです。

オンデマンドでの新しい化合物の作成

ターゲットからスパッタされた原子が基板に向かって移動するにつれて、それらはガス分子と化学的に反応します。この反応により新しい化合物が形成されます。

例えば、窒素雰囲気中でチタンターゲットをスパッタリングしても、チタン膜は堆積しません。代わりに、基板上に非常に硬い窒化チタン(TiN)膜が作成されます。酸素雰囲気中でシリコンターゲットをスパッタリングすると、二酸化ケイ素(SiO₂)が生成されます。

膜特性の精密制御

このプロセスにより、化学量論(元素の正確な比率)が高度に制御された複合膜を作成することができます。

ガス圧とスパッタリング速度を注意深く管理することで、エンジニアは膜の電気的、光学的、機械的特性を微調整し、非常に特定の要件を満たすことができます。

詳細な主要産業応用

半導体とエレクトロニクス

反応性スパッタリングは、絶縁層や特定の電気抵抗を持つ部品を作成するための現代エレクトロニクスにとって不可欠です。

コンデンサやトランジスタの製造に不可欠な、酸化アルミニウム(Al₂O₃)や二酸化ケイ素(SiO₂)のような高純度誘電体を成膜するために使用されます。また、窒化タンタル(TaN)などで作られる薄膜抵抗器を製造するための好ましい方法でもあります。

保護および硬質コーティング

この技術は、摩耗、腐食、高温から表面を保護する硬質で化学的に安定したコーティングの製造に優れています。

金のような外観と極度の硬度で知られる窒化チタン(TiN)は、切削工具、ドリルビット、工業用金型に適用される一般的なコーティングであり、その動作寿命を劇的に延ばします。

光学デバイス

光学分野では、反応性スパッタリングは、レンズの反射防止コーティングなどの用途のために、特定の屈折率を持つ薄膜を成膜するために使用されます。

窒化ケイ素(Si₃N₄)や二酸化チタン(TiO₂)のような材料は、光の透過または反射を制御するために精密な厚さで成膜され、光学システムの性能を向上させます。

トレードオフの理解

プロセス制御が重要

反応性スパッタリングの主な課題は、スパッタリング速度と反応性ガスの流量との間の微妙なバランスを維持することです。

ガスが少なすぎると、純粋なターゲット材料で汚染された膜が生成され、ガスが多すぎると、「ターゲット中毒」と呼ばれる現象が発生し、ターゲット表面自体が反応してプロセスが劇的に遅くなり、膜の特性が変化する可能性があります。

堆積速度が遅くなる可能性

純粋な金属の非反応性スパッタリングと比較して、関与する化学反応とターゲット中毒を避ける必要性のため、堆積速度が遅くなる場合があります。

速度と組成制御のこのトレードオフは、大量生産環境において重要な考慮事項です。

反応性スパッタリングを選択するタイミング

- 高純度複合膜の作成が主な焦点である場合:反応性スパッタリングは、正確な元素比率を持つ酸化物、窒化物、炭化物を成膜するのに理想的な選択肢です。

- 特定の電気特性の達成が主な焦点である場合:この技術は、電子デバイス用の高性能誘電体、絶縁体、抵抗器を製造するために必要な制御を提供します。

- 耐久性のある耐摩耗性表面の製造が主な焦点である場合:これは、工具や機械部品の寿命と性能を大幅に向上させる硬質コーティングを適用するための主要な方法です。

最終的に、反応性スパッタリングは、優れた制御で表面に高品質の複合膜を直接合成することが目標である場合に、頼りになる技術です。

要約表:

| 応用分野 | 主要材料 | 主な利点 |

|---|---|---|

| 半導体・エレクトロニクス | SiO₂、Al₂O₃、TaN | 高純度誘電体、精密な電気特性 |

| 保護・硬質コーティング | TiN、TiAlN | 極度の硬度、耐摩耗性、耐食性 |

| 光学デバイス | Si₃N₄、TiO₂ | 制御された屈折率、反射防止コーティング |

精密な制御で高性能複合膜を成膜する必要がありますか? KINTEKは、R&Dまたは生産ニーズに合わせて酸化物、窒化物、その他のカスタムコーティングを合成するのに役立つ、スパッタリングシステムを含む高度な実験装置を専門としています。当社の専門家が、半導体、保護コーティング、光学などの特定のアプリケーションに最適なソリューションをご案内します。今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

よくある質問

- バイオマスをエネルギーに変換する方法とは?熱化学的および生化学的手法に関するガイド

- 焼鈍プロセスの応用は何ですか?加工性と材料の安定性を向上させる

- 焼結と粉末冶金の違いは何ですか?焼結はプロセス内の重要なステップです

- 熱分解装置の処理能力はどれくらいですか?小規模バッチから産業規模まで

- ディストレートはどのように抽出しますか?高純度カンナビスオイルの段階的ガイド

- 管理された乾燥プロセスは、放射線感光フィルムの品質をどのように保証しますか?正確な線量測定結果を達成する

- ろう付けを行う際に守るべき注意事項は?安全で効果的なろう付け作業のためのガイド

- 凝華は物理変化ですか、それとも化学変化ですか?相転移の科学を解き明かす