熱処理の主な応用は、材料、最も一般的には金属の内部微細構造を精密に操作し、特定の望ましい特性を実現することです。この制御された加熱および冷却プロセスは、強度を高め、被削性を改善し、耐摩耗性を向上させ、または溶接や成形などの製造プロセス中に生じる内部応力を除去するために使用されます。

熱処理は単一のプロセスではなく、材料の性能を根本的に変えるために使用される戦略的なエンジニアリングツールです。重要なのは、単に金属を加熱するだけでなく、最終用途の正確な要求に合わせて内部構造を意図的に再設計していると理解することです。

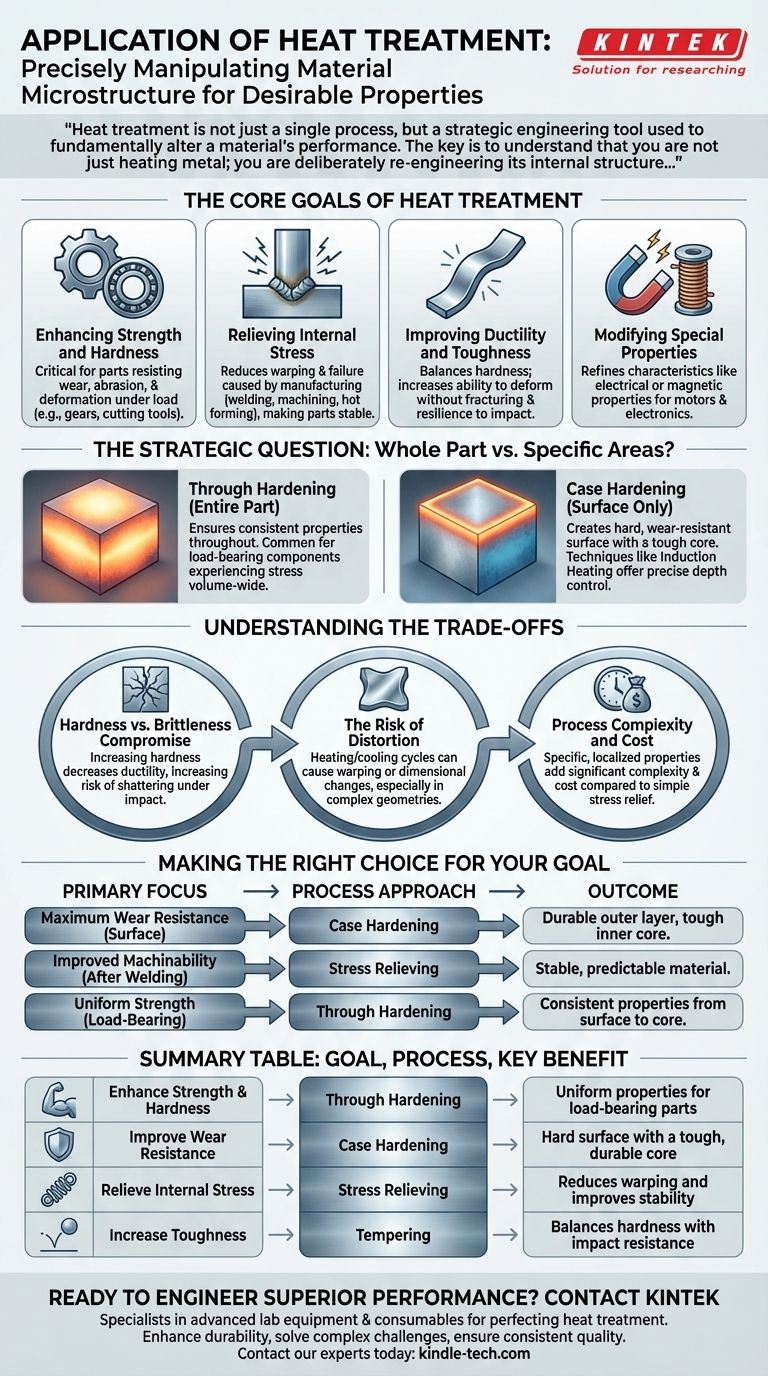

熱処理の主要な目的

熱処理は、特定のエンジニアリング課題を解決するために適用されます。プロセスの選択は、常に最終部品に望まれる結果によって決定されます。

強度と硬度の向上

最も一般的な目的の1つは、材料をより硬く、より強くすることです。これは、ギア、ベアリング、切削工具など、負荷の下で摩耗、摩耗、変形に耐える必要がある部品にとって重要です。

内部応力の除去

溶接、機械加工、熱間成形などの製造プロセスは、材料内に内部応力を生じさせます。これらの応力は、反りや早期故障につながる可能性があります。熱処理は、これらの応力を緩和するために使用でき、部品をより安定させ、作業しやすくします。

延性と靭性の改善

硬度はしばしば望ましいですが、時には脆性につながる可能性があります。特定の熱処理は、材料の延性(破損せずに変形する能力)と全体的な靭性を高めるように設計されており、衝撃に対する回復力を高めます。

特殊特性の変更

純粋な機械的特性を超えて、熱処理は材料の他の特性も精製することができます。これには、モーターや電子機器で使用される部品に不可欠な、特定の電気的または磁気的特性の強化が含まれます。

戦略的質問:部品全体か、特定の領域か?

熱処理を適用する上で重要な決定は、コンポーネントのどの程度を変更する必要があるかを判断することです。この選択は、部品の機能によって完全に決定されます。

全体焼入れ:部品全体の処理

場合によっては、コンポーネント全体に均一な特性が必要になります。全体焼入れは、部品全体に熱処理プロセスを適用し、表面からコアまでその特性が一貫していることを保証します。これは、全体積にわたって応力を受けるコンポーネントに一般的です。

表面硬化:表面のみの処理

多くの用途では、理想的な部品は非常に硬く、耐摩耗性のある表面を持ちながら、より柔らかく、より靭性のあるコアを維持します。表面硬化は、外層のみを処理することでこれを実現します。これにより、表面摩耗に耐えながら、衝撃による破損に抵抗できる二重特性のコンポーネントが作成されます。

誘導加熱などの技術は、このプロセスを精密に制御できます。電流の周波数を調整することで、エンジニアは硬化層の正確な深さを決定でき、非常に汎用性が高く、ターゲットを絞った方法となります。

トレードオフの理解

熱処理の適用はバランスの取れた行為です。ある特性を改善すると、しばしば別の特性が犠牲になり、プロセス自体が管理しなければならないリスクをもたらします。

硬度と脆性の妥協

最も基本的なトレードオフは、硬度と脆性の間です。金属の硬度を高めると、ほとんどの場合、延性が低下し、突然の衝撃で粉砕されやすくなります。目標は、用途に最適なバランスを見つけることです。

歪みのリスク

加熱と冷却のサイクルは、部品を反らせたり、寸法を変化させたりする可能性があります。これは、複雑な形状や厳しい公差を持つコンポーネントにとって特に大きなリスクであり、プロセスパラメータの注意深い制御が必要です。

プロセスの複雑さとコスト

単純な応力除去プロセスは比較的簡単です。しかし、高度な方法を通じて非常に特定の局所的な特性を達成することは、製造プロセスにかなりの複雑さとコストを追加します。

目標に合った正しい選択をする

正しい熱処理戦略は、常にコンポーネントの最終用途と一致しています。決定を導くために、主要な性能要件を考慮してください。

- 表面の最大の耐摩耗性が主な焦点である場合:表面硬化は最も効果的なアプローチであり、耐久性のある外層を作成しながら、強靭な内側のコアを保持します。

- 溶接後の被削性改善が主な焦点である場合:応力除去熱処理は内部応力を低減し、材料をより安定させ、予測可能に作業できるようにします。

- 荷重を支えるコンポーネント全体の均一な強度が主な焦点である場合:全体焼入れは、材料特性が表面からコアまで一貫していることを保証します。

最終的に、熱処理を正しく適用することは、標準的な材料を特定の目的のために設計された高性能コンポーネントに変えることです。

要約表:

| 目的 | プロセス | 主な利点 |

|---|---|---|

| 強度と硬度の向上 | 全体焼入れ | 荷重を支える部品の均一な特性 |

| 耐摩耗性の改善 | 表面硬化 | 硬い表面と強靭で耐久性のあるコア |

| 内部応力の除去 | 応力除去 | 反りを低減し、安定性を向上 |

| 靭性の向上 | 焼戻し | 硬度と耐衝撃性のバランス |

コンポーネントに優れた性能を組み込む準備はできていますか?

KINTEKでは、熱処理プロセスを完璧にするために必要な高度なラボ機器と消耗品の提供を専門としています。新しい合金の開発であろうと、生産の最適化であろうと、当社のソリューションは、硬度、強度、耐摩耗性などの材料特性を正確に制御するのに役立ちます。

当社は、以下を求める製造業者および研究開発ラボにサービスを提供しています。

- 製品の耐久性と寿命の向上

- 複雑な材料工学の課題の解決

- 一貫した高品質な結果の確保

今すぐ専門家にご連絡ください。お客様の特定のアプリケーションと材料の目標をどのようにサポートできるかについてご相談ください。

ビジュアルガイド