電子ビーム蒸着装置の主な利点は、成膜速度を非常に細かく制御しながら、高融点材料の高純度膜を成膜できることです。ソース材料と容器である「ボート」の両方を加熱するフィラメント蒸着とは異なり、電子ビームはソース材料のみを直接加熱するため、はるかに高い温度を可能にし、ボート自体からの汚染を防ぎます。

電子ビーム蒸着と熱蒸着の選択は、古典的なエンジニアリングのトレードオフです。電子ビームは、高度なアプリケーション向けに優れた性能、材料の多様性、純度を提供しますが、熱蒸着は、一般的な金属の範囲でよりシンプルで費用対効果の高いソリューションを提供します。

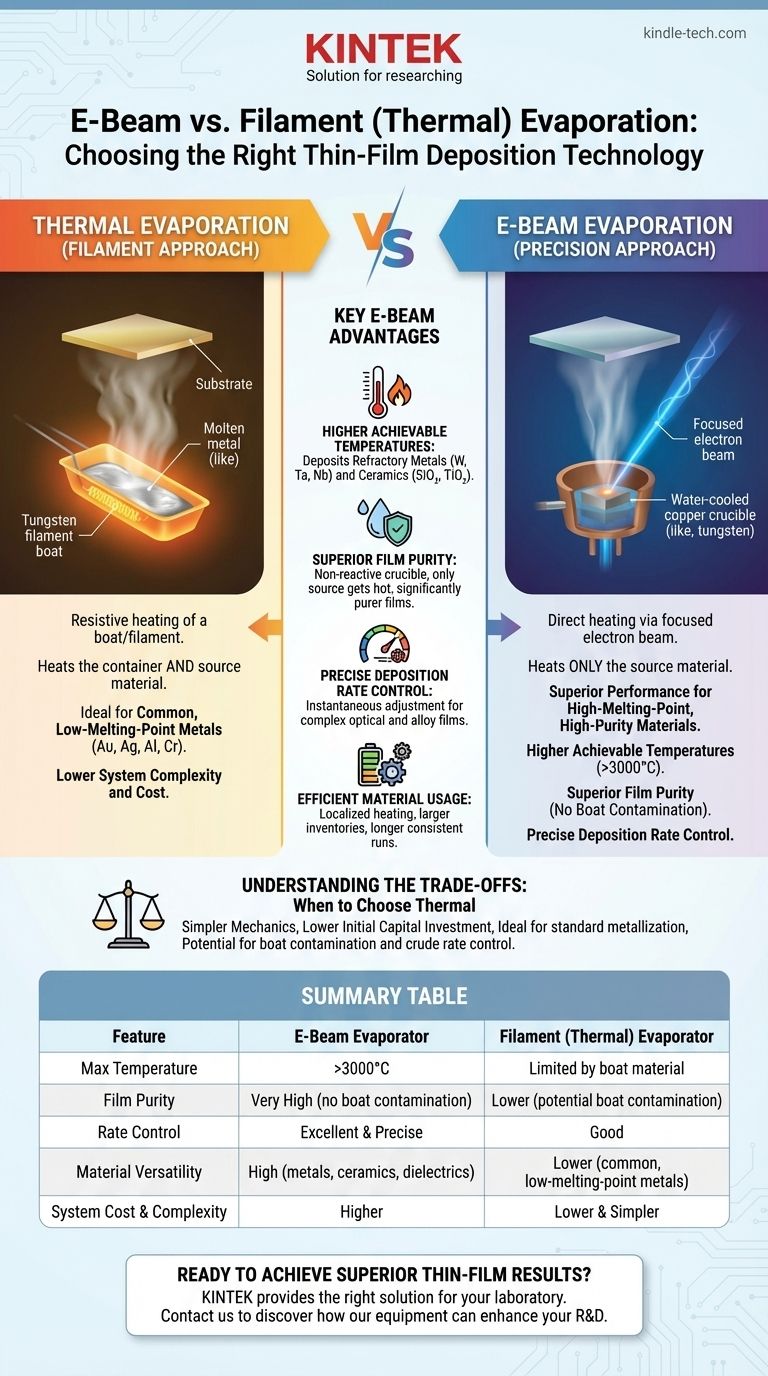

各技術の仕組み

利点を理解するためには、まず各システムがソース材料からどのように蒸気を生成するかの根本的な違いを見る必要があります。

熱蒸着(フィラメント方式)

熱蒸着は、白熱電球のように抵抗加熱を利用するプロセスです。

タングステン、モリブデン、タンタルなどで作られた抵抗性の「ボート」またはフィラメントに高電流が流されます。成膜する材料はこのボートに入れられ、材料が溶融して蒸発するまで加熱されます。

この蒸気は真空チャンバー内で直進し、基板を含むその経路上のすべてをコーティングします。

電子ビーム蒸着(精密方式)

電子ビーム(e-beam)蒸着は、より複雑でターゲットを絞ったプロセスです。

高電圧電源が強力な電子ビームを生成します。このビームは電磁的に集束され、水冷銅製のハースまたはるつぼに入ったソース材料の表面に照射されます。

電子の強烈で集束されたエネルギーが材料に直接伝達され、その表面の小さな点が昇華または蒸発します。水冷により、るつぼ自体が溶融したりプロセスを汚染したりするのを防ぎます。

電子ビーム蒸着の主な利点

加熱メカニズムの根本的な違いにより、電子ビーム蒸着は要求の厳しいアプリケーションにおいていくつかの重要な利点をもたらします。

より高い達成可能温度

電子ビームからの直接的なエネルギー伝達により、ソース材料は3000°Cをはるかに超える温度に達することができます。

これにより、タングステン、タンタル、ニオブなどの難融性金属や、二酸化ケイ素(SiO₂)や二酸化チタン(TiO₂)などの誘電体やセラミックスを成膜することが可能になります。これらは標準的な熱技術では蒸発させることができません。

優れた膜純度

熱蒸着では、高温のフィラメントが反応したりガスを放出したりして、蒸気流を汚染し、膜の純度を低下させる可能性があります。

電子ビームの水冷銅製るつぼは低温に保たれるため、反応性がありません。熱くなるのはソース材料自体のみであるため、著しく純度の高い成膜膜が得られます。これは光学、半導体、医療アプリケーションにとって非常に重要です。

精密な成膜速度制御

電子ビームの出力はほぼ瞬時に調整できるため、蒸発速度を非常に細かく安定して制御できます。

この精度は、フィードバックのために水晶振動子マイクロバランス(QCM)と組み合わせられることが多く、複雑な光学干渉膜、傾斜屈折率層、または化学量論が重要な明確な合金膜を作成するために不可欠です。

効率的な材料使用

電子ビームは、より大きなソース「パック」上の小さな局所的な点を加熱します。これは、ボート全体とその内容物を加熱するよりもエネルギー効率が良いです。また、はるかに大量のソース材料を保持できるため、真空を破ることなく、より長く、より一貫した成膜を実行できます。

トレードオフの理解:熱蒸着を選択する場合

電子ビームの明確な性能上の利点にもかかわらず、常に最良の選択肢であるとは限りません。シンプルさとコストが主要な要素です。

システムの複雑さとコストの低さ

熱蒸着装置は機械的にシンプルです。高電圧電源、ビームステアリング用の強力な電磁石、および関連する複雑なコントローラーは必要ありません。

これにより、初期設備投資が大幅に削減され、多くの場合、操作とメンテナンスが簡素化されます。

一般的な低融点金属に最適

金(Au)、銀(Ag)、アルミニウム(Al)、クロム(Cr)などの材料を使用した標準的な金属化作業には、熱蒸着は非常に効果的で信頼性が高く、はるかに経済的です。

絶対的な最高純度が主要な懸念事項でない場合、これらの一般的な材料には熱システムのシンプルさがより実用的な選択肢となることがよくあります。

熱蒸着の限界

熱蒸着の主な限界は、ボート汚染の可能性、高温材料を成膜できないこと、および成膜速度の制御が比較的粗いことです。

目標に応じた適切な選択

材料の種類、膜の純度、構造の複雑さに関するアプリケーションの要件によって、適切な技術の選択が決まります。

- 高性能光学コーティングまたは難融性材料(W、Ta、SiO₂)の成膜が主な焦点である場合:電子ビーム蒸着は、その純度、制御性、温度範囲において必要不可欠で優れた選択肢です。

- 接点やミラー用の一般的な金属(Au、Al、Cr)による単純な金属化が主な焦点である場合:熱蒸着は、多くの場合、最も実用的で費用対効果の高いソリューションです。

- 複雑な合金や多層デバイス構造のプロセス制御が主な焦点である場合:電子ビームは、再現性のある高品質な結果を達成するために不可欠な、微細でリアルタイムの速度制御を提供します。

適切な成膜方法を選択することは、目的の薄膜特性と性能を達成するための最初で最も重要なステップです。

要約表:

| 特徴 | 電子ビーム蒸着装置 | フィラメント(熱)蒸着装置 |

|---|---|---|

| 最高温度 | 3000°C以上 | ボート材料によって制限される |

| 膜純度 | 非常に高い(ボート汚染なし) | 低い(ボート汚染の可能性あり) |

| レート制御 | 優れており精密 | 良好 |

| 材料の多様性 | 高い(金属、セラミックス、誘電体) | 低い(一般的な低融点金属) |

| システムコストと複雑さ | 高い | 低い&シンプル |

優れた薄膜結果を達成する準備はできていますか?

お客様のアプリケーションが電子ビーム蒸着装置の高い純度と精度を要求する場合でも、熱蒸着装置の費用対効果の高いシンプルさを要求する場合でも、KINTEKはお客様のラボに最適なソリューションを提供します。当社の専門家が、お客様の特定の材料と性能目標を満たす完璧な機器の選択をお手伝いします。

薄膜成膜のニーズについて話し合い、当社のラボ機器がお客様の研究開発をどのように強化できるかを発見するために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- 半球底タングステンモリブデン蒸着用ボート

よくある質問

- 熱風オーブンはどのように違うのでしょうか?鍵は均一な加熱のための強制送風です

- 研究室ではどのような種類のオーブンが使用されますか?科学的な精度を実現するための精密加熱

- 高出力マグネチックスターラーは、灌漑用水の電気分解効率をどのように向上させますか?渦混合を強化しましょう。

- 焼却に比べて熱分解の利点は何ですか?資源回収でよりクリーンな廃棄物変換を実現

- 薄膜技術の応用分野は何ですか?エレクトロニクス、エネルギー、イノベーションを支える技術

- 流動層反応器の限界とは?設計と操作における主要な課題

- バイオマス材料の灰分を削減するために、浸出システムはなぜ不可欠なのですか?燃料の質とボイラーの寿命を向上させます。

- 焼鈍(アニーリング)は材料特性にどのように影響しますか?強度、延性、導電率を調整する