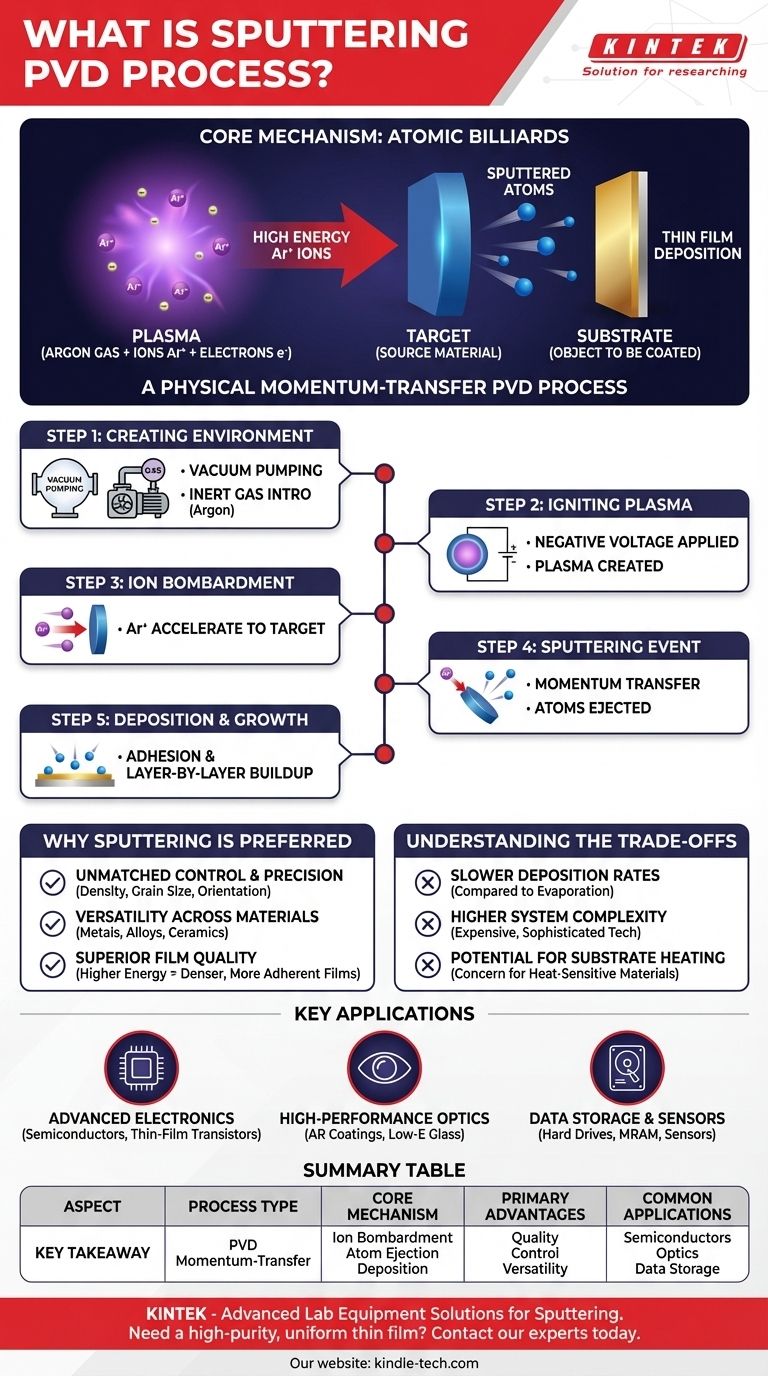

スパッタリングは、非常に薄く高品質な膜を作成するために使用される、高度に制御された物理蒸着(PVD)プロセスです。基本的には、固体の原料を溶融させるのではなく、真空中で高エネルギーイオンを衝突させることによって、直接蒸気に変換します。これらの弾き出された原子は、基板上に移動して堆積し、精密で均一なコーティングを形成します。

理解すべき重要な概念は、スパッタリングが熱プロセスではなく、物理的な運動量伝達プロセスであるということです。高エネルギーのガスイオンが手球となり、ターゲット材料に衝突してその原子を弾き出し、近くの表面にきれいな膜を形成する、原子のビリヤードゲームのようなものだと考えてください。

中核となるメカニズム:プラズマから薄膜へ

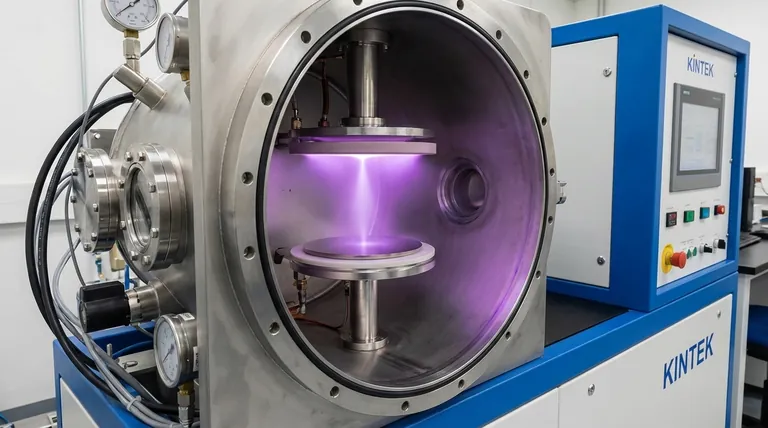

スパッタリングを理解するには、真空チャンバー内で発生する一連の事象を視覚化するのが最善です。各ステップは、目的の膜特性を達成するために正確に制御されます。

ステップ1:環境の作成

プロセス全体は、ターゲットと呼ばれる原料と、コーティングされる対象物である基板を真空チャンバー内に配置することから始まります。チャンバーは汚染物質を除去するために非常に低い圧力まで排気されます。次に、不活性ガス(最も一般的にはアルゴン)が少量、制御された量で導入されます。

ステップ2:プラズマの点火

ターゲットに高い負電圧が印加され、陰極となります。この強い電界により、自由電子が加速し、中性のアルゴンガス原子と衝突します。これらの衝突によってアルゴン原子から電子が叩き出され、プラズマとして知られる発光するイオン化ガスが生成されます。

ステップ3:イオン衝撃

プラズマ内には、正に帯電したアルゴンイオン(Ar+)と自由電子が存在します。ターゲットの強力な負電荷は、これらの正のアルゴンイオンを強く引き付けます。それらは非常に高速でターゲットに向かって加速します。

ステップ4:スパッタリング現象

高エネルギーのアルゴンイオンは、ターゲット材料の表面に衝突します。この衝突は純粋な運動量伝達です。この衝撃は、ターゲット材料から個々の原子または分子を弾き出す(「スパッタ」する)のに十分な運動エネルギーを持ち、それらを真空チャンバー内に飛ばします。

ステップ5:堆積と膜の成長

これらのスパッタされた原子は、基板に衝突するまで直線的に移動します。到着すると、それらは表面に付着し(このプロセスを接着と呼びます)、原子層ごとに徐々に積み重なって、緻密で均一な、高純度の薄膜を形成します。

スパッタリングが好まれる理由

スパッタリングは、そのプロセス自体が他の成膜技術に比べて独自の利点を提供するため、要求の厳しい用途に選ばれます。

比類のない制御と精度

スパッタリングは熱プロセスではなく物理プロセスであるため、最終的な膜を非常に精密に制御できます。エンジニアは、ガス圧や電圧などのプロセスパラメータを調整することで、密度、結晶粒径、配向、電気抵抗率などの膜特性を正確に操作できます。

材料に対する汎用性

スパッタリングは、金属、合金、さらには熱蒸着では困難または不可能な絶縁セラミック化合物など、非常に幅広い材料を堆積させることができます。スパッタされた膜の組成は、通常、原料ターゲットの組成と同一です。

優れた膜品質

スパッタされた原子は、蒸着された原子よりもはるかに高い運動エネルギーで基板に到達します。この高いエネルギーは、より優れた表面移動度を促進し、より緻密で、より密着性が高く、より均一な膜をもたらします。

トレードオフの理解

完璧なプロセスはなく、スパッタリングはその固有の限界よりも利点が上回る場合に選択されます。これらのトレードオフを理解することは、情報に基づいた決定を下す上で重要です。

遅い成膜速度

一般的に、スパッタリングは熱蒸着に比べて遅いプロセスです。厚い膜を迅速に必要とし、精度がそれほど重要でない用途では、スパッタリングは最も効率的な選択肢ではないかもしれません。

高いシステム複雑性

スパッタリングシステムは、単純な蒸着システムよりも複雑で高価です。効果的に動作させるには、洗練された高電圧電源、精密なガス流量制御、および堅牢な真空技術が必要です。

基板加熱の可能性

スパッタされた原子や中性ガス原子を含む高エネルギー粒子の絶え間ない衝撃は、基板にかなりの量のエネルギーを伝達し、基板を加熱する可能性があります。これは、プラスチックなどの温度に敏感な材料をコーティングする場合に懸念事項となることがあります。

スパッタリングの主な応用分野

スパッタリングの独自の機能は、今日の最も先進的な技術の多くにとって不可欠なプロセスとなっています。

- 主要な焦点が先進エレクトロニクスにある場合:スパッタリングは、半導体回路や薄膜トランジスタに必要な超高純度で均一な導電性および誘電性層を提供します。

- 主要な焦点が高性能光学にある場合:眼鏡用の複雑な多層反射防止(AR)コーティングや、建築用ガラス用の低放射(low-E)コーティングを作成するのに理想的な方法です。

- 主要な焦点がデータストレージとセンサーにある場合:ハードディスクドライブ、MRAM、および様々な種類のセンサーに必要な精密な磁性膜や抵抗膜は、ほぼ排他的にスパッタリングによって堆積されます。

最終的に、薄膜の精度、純度、および構造品質が最終製品の性能にとって最重要である場合、スパッタリングは決定的な選択肢となります。

要約表:

| 側面 | 主なポイント |

|---|---|

| プロセスタイプ | 物理蒸着(PVD)、運動量伝達(非熱)プロセス。 |

| 中核メカニズム | 高エネルギーイオンがターゲットを衝撃し、原子を弾き出して基板上に薄膜として堆積させる。 |

| 主な利点 | 優れた膜品質、優れた制御性、金属/セラミックに対する汎用性、高純度。 |

| 一般的な応用 | 半導体デバイス、光学コーティング、データストレージ媒体、各種センサー。 |

あなたのアプリケーションに高純度で均一な薄膜が必要ですか?

KINTEKは、R&Dおよび生産ラボの厳しいニーズを満たすために、スパッタリングシステムを含む高度なラボ機器を専門としています。次世代半導体、精密光学部品、または先進センサーを開発しているかどうかにかかわらず、当社の専門知識は、成功に必要な正確な膜特性を確実に達成します。

今すぐ当社の専門家にお問い合わせください。当社のスパッタリングソリューションがお客様の研究および製造プロセスをどのように強化できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置