スパッタリングは、その核心において、無機材料の極めて薄く均一な膜を作成するために使用される物理気相成長(PVD)法です。このプロセスでは、真空内で高エネルギーイオンを使用してターゲット材料を衝撃し、その表面から原子または分子を物理的に叩き出します。これらの放出された粒子は移動し、基板として知られるターゲットオブジェクト上に堆積し、目的のコーティングを形成します。

スパッタリングは、コーティングをスプレーするというよりは、原子レベルのサンドブラストに似ています。活性化されたガスイオンを使用して、ソースターゲットから材料を系統的に排出し、他の方法と比較して、結果として得られる膜が優れた密着性、純度、均一性を持つことを保証します。

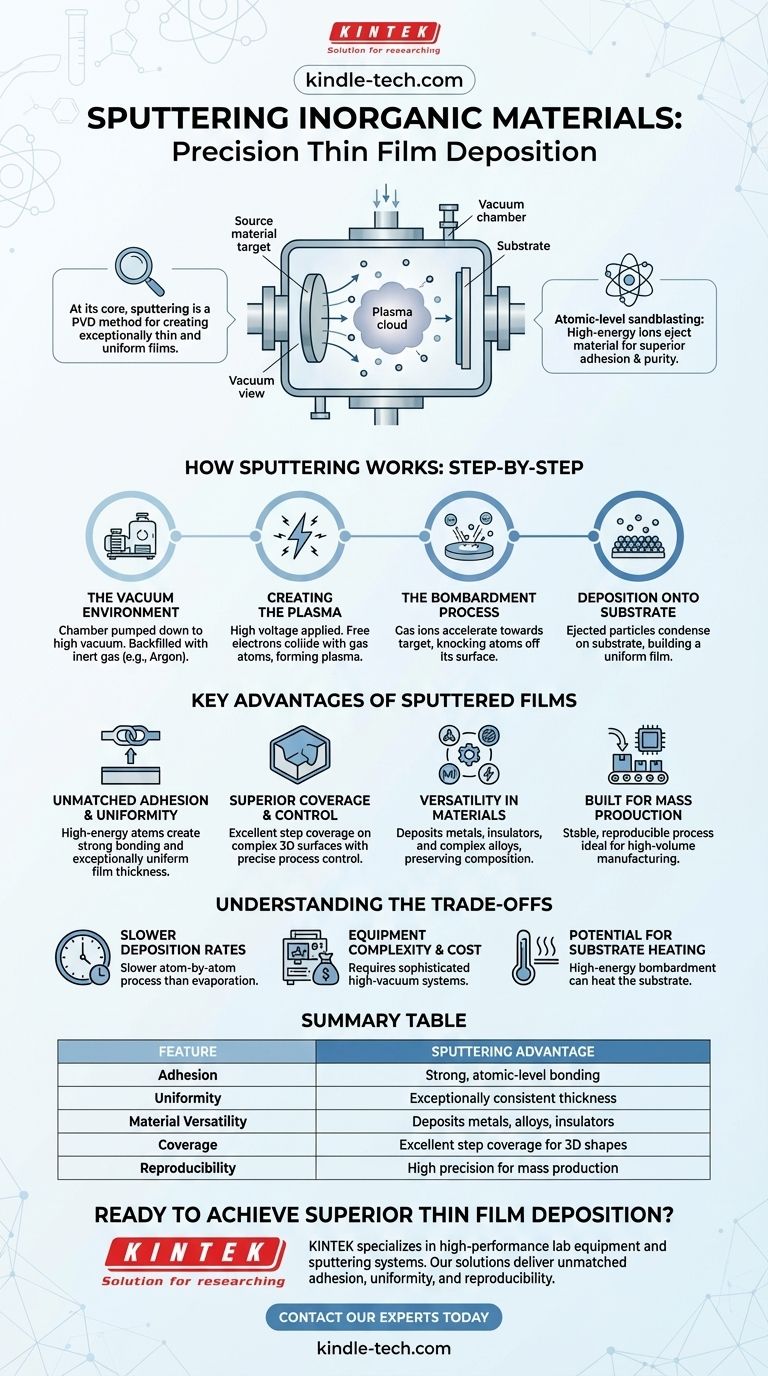

スパッタリングの仕組み:ステップバイステップの内訳

スパッタリングプロセスは、特殊な真空チャンバー内で行われる高度に制御された一連の動作です。各ステップは、高品質な膜を達成するために不可欠です。

真空環境

まず、基板とソース材料(ターゲット)を密閉されたチャンバー内に配置します。チャンバーは空気を抜き、他の汚染物質を除去するために高真空状態に排気されます。その後、アルゴンなどの不活性ガスを少量、制御された量で再充填します。

プラズマの生成

高電圧が印加され、ソース材料ターゲットが負に帯電します(陰極)。この電界が自由電子を加速させ、中性の不活性ガス原子と衝突します。これらの衝突により、ガス原子から電子が剥ぎ取られ、正に帯電したイオンと自由電子の雲、すなわちプラズマが生成されます。

衝撃プロセス

正に帯電したガスイオンは、負に帯電したターゲットに向かって強制的に加速されます。それらはかなりの運動エネルギーでターゲットの表面に衝突します。この衝撃は、ターゲット材料の原子結合力を克服するのに十分なエネルギーを持ち、個々の原子または分子を表面から叩き出します。

基板への堆積

これらの放出された粒子は、低圧環境を直線的に移動し、基板に衝突します。到達すると、それらは凝縮して基板の表面に結合し、徐々に薄く、緻密で、非常に均一な膜を形成します。

スパッタリング膜の主な利点

スパッタリングは、特に高性能アプリケーションにおいて、その明確で強力な利点のために他の成膜技術よりも選択されます。

比類のない密着性と均一性

スパッタリングされた原子は高エネルギーで基板に到達するため、表面にわずかに埋め込まれ、強力な密着性を生み出します。このプロセスはまた、基板全体にわたって非常に均一な膜厚を保証します。

優れたカバレッジと制御

スパッタリングは優れた段差被覆性を提供し、鋭いエッジや溝を持つ複雑な三次元表面を均一にコーティングできます。膜厚は、プロセス時間と電力を調整することで精密に制御され、高い再現性を可能にします。

材料の多様性

他のいくつかの方法とは異なり、スパッタリングは材料の融点に限定されません。純粋な金属、絶縁体、複雑な合金を含む幅広い材料を、元の組成を維持しながら堆積させることができます。

量産向けに構築

スパッタリングプロセスの安定性、制御性、高い再現性は、量産に理想的です。シングルウェハー処理との互換性と、頻繁なターゲット交換が不要であることは、大量生産環境での一貫した出力を保証します。

トレードオフの理解

強力である一方で、スパッタリングは普遍的な解決策ではありません。その限界を理解することは、情報に基づいた意思決定を行う上で重要です。

遅い成膜速度

熱蒸着と比較して、スパッタリングは一般的に遅いプロセスです。原子ごとの排出メカニズムは精密であるものの、目的の厚さの膜を形成するのに時間がかかる場合があります。

装置の複雑さとコスト

スパッタリングシステムには、洗練された高真空チャンバー、電源、制御システムが必要です。これにより、初期の設備投資と継続的なメンテナンスが、より単純な成膜方法よりも高価になります。

基板加熱の可能性

高エネルギー粒子の絶え間ない衝撃は、かなりの量の熱を基板に伝達する可能性があります。熱に弱い基板の場合、これはアクティブ冷却やプロセス変更を必要とする重大な問題となる可能性があります。

アプリケーションに最適な選択をする

成膜方法の選択は、プロジェクトの最終目標に完全に依存します。スパッタリングの価値は、その精度と品質にあります。

- 膜の品質と精度が最優先事項である場合:スパッタリングは、優れた密着性、密度、均一性を要求するアプリケーションにとって決定的な選択肢です。

- 複雑な材料が最優先事項である場合:スパッタリングは、高い組成精度と再現性で合金や化合物を堆積させるのに優れています。

- 大量生産が最優先事項である場合:プロセスの安定性と制御性により、一貫性が不可欠な産業規模の生産に最適です。

- 単純な膜の速度と低コストが最優先事項である場合:熱蒸着のような代替方法を検討できますが、スパッタリングに固有の品質と性能の利点を犠牲にすることになります。

その原理を理解することで、他の方法では達成できないレベルの材料成膜品質をスパッタリングで実現できます。

要約表:

| 特徴 | スパッタリングの利点 |

|---|---|

| 密着性 | 基板への強力な原子レベルの結合 |

| 均一性 | 非常に一貫した膜厚 |

| 材料の多様性 | 金属、合金、絶縁体を堆積 |

| カバレッジ | 複雑な3D形状に対する優れた段差被覆性 |

| 再現性 | 量産のための高精度と制御 |

研究室で優れた薄膜成膜を実現する準備はできていますか?

KINTEKでは、精度と信頼性のために設計されたスパッタリングシステムを含む、高性能ラボ機器を専門としています。金属、合金、または複雑な無機材料を扱っているかどうかにかかわらず、当社のソリューションは、お客様の研究または生産が要求する比類のない密着性、均一性、および再現性を提供します。

今すぐ専門家にお問い合わせください KINTEKのスパッタリング技術がお客様の研究室の能力をどのように向上させ、プロジェクトを前進させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器