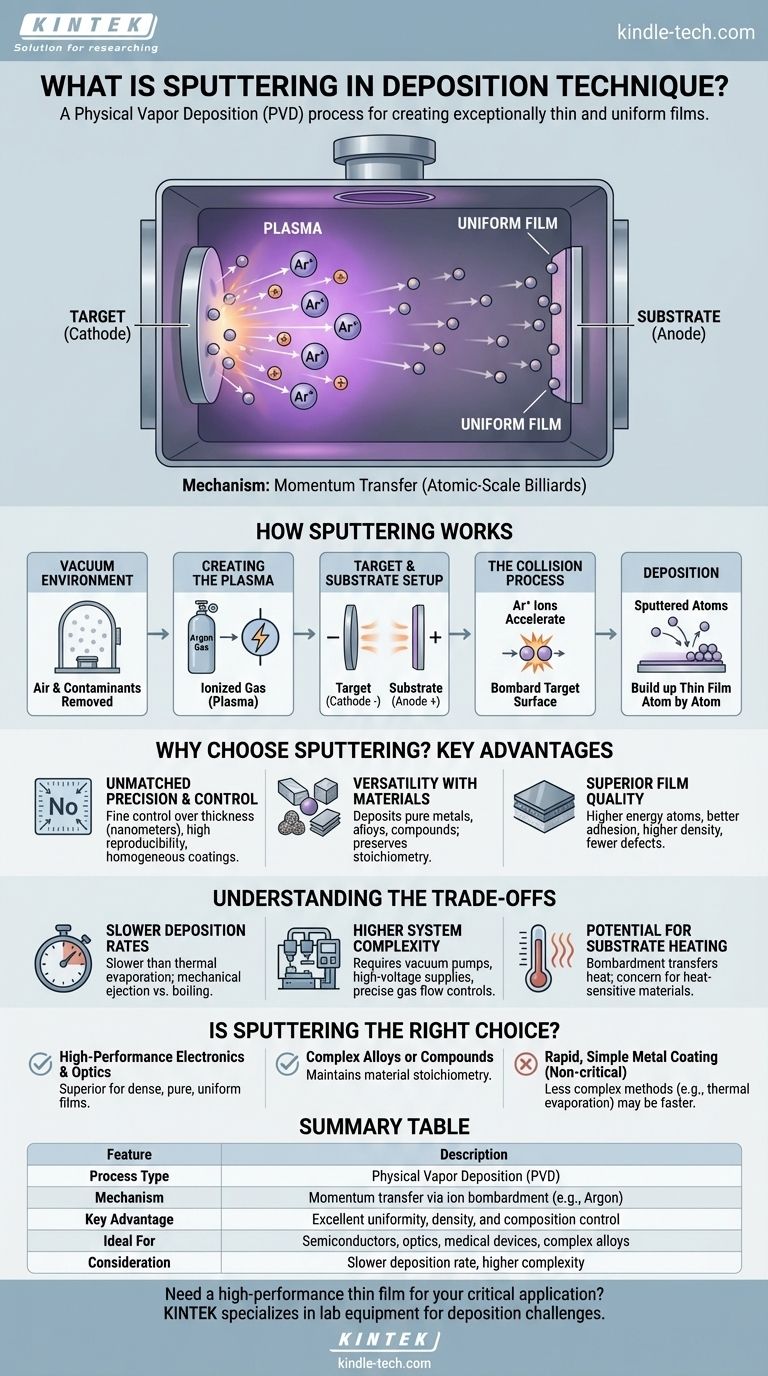

本質的に、スパッタリングは、材料の非常に薄く均一な膜を作成するために使用される物理気相成長(PVD)技術です。このプロセスでは、ターゲットとして知られるソース材料が、真空チャンバー内で高エネルギーイオンによって爆撃されます。この原子スケールの衝突により、ターゲットから原子が物理的に叩き出され(「スパッタリング」され)、それらの原子が移動して基板と呼ばれる部品上に堆積し、精密なコーティングを形成します。

スパッタリングは、溶解や蒸発のプロセスではありません。それは、ミクロなビリヤードゲームのような運動量伝達メカニズムです。この物理的な「叩き出し」アプローチにより、エンジニアは膜の厚さ、組成、均一性を正確に制御でき、現代のハイテク製造の基盤となっています。

スパッタリングの仕組み:原子スケールのビリヤードゲーム

スパッタリングプロセスは、特殊な真空チャンバー内で起こる高度に制御された一連のイベントです。高品質で均一な薄膜を実現するためには、各ステップが極めて重要です。

真空環境

まず、プロセス全体を真空中で行う必要があります。スパッタされた原子と反応し、最終的な膜の純度を損なう可能性のある酸素や水蒸気などの汚染物質を除去するために、チャンバー内の空気を排気します。

プラズマの生成

不活性ガス、最も一般的にはアルゴンが、非常に低い圧力でチャンバー内に導入されます。その後、強力な電場が印加されます。この電場が自由電子を活性化させ、それらがアルゴン原子と衝突し、電子を剥ぎ取って正電荷を帯びたアルゴンイオンを生成します。このエネルギー化されたイオン化ガスはプラズマとして知られています。

ターゲットと基板の配置

チャンバー内では、堆積させたい材料であるターゲットが、負の電荷を帯びたカソードとして設定されます。コーティングしたい物体である基板は、ターゲットに対面するように配置され、通常は正の電荷を帯びたアノードとして機能します。

衝突プロセス

プラズマ中の正電荷を帯びたアルゴンイオンは、負電荷を帯びたターゲットに向かって強力に加速されます。これらはかなりの運動エネルギーをもってターゲット表面を爆撃します。

基板への堆積

この高エネルギーの衝撃は、ターゲット材料から原子を叩き出し、真空チャンバー内に放出するのに十分な力を持っています。これらのスパッタされた原子は、基板に衝突するまで直進し、原子層ごとに徐々に薄く均一な膜を構築していきます。

なぜスパッタリングを選ぶのか?主な利点

スパッタリングは、半導体、光学、医療機器などの要求の厳しい産業で広く使用されています。その主な理由はいくつかあります。

比類のない精度と制御

このプロセスにより、ナノメートルのスケールまで膜の厚さを非常に細かく制御できます。その結果、複雑なデバイスにとって極めて重要な、再現性が高く均一に分布したコーティングが得られます。

材料の多様性

スパッタリングは、純粋な金属、合金、酸化物や窒化物などの化合物を含む幅広い材料を堆積させることができます。主な利点は、熱ベースの蒸着法では難しい合金の元の組成を維持したまま堆積させることができる点です。

優れた膜品質

スパッタされた原子は、熱蒸着よりも高いエネルギーで基板に到達します。これにより、密着性が高く、密度が高く、欠陥の少ない膜が得られることが多く、切削工具や反射防止ガラスなどの用途で、より耐久性があり信頼性の高いコーティングにつながります。

トレードオフの理解

スパッタリングは強力ですが、あらゆるコーティングのニーズに対応する万能な解決策ではありません。その限界を理解することが不可欠です。

堆積速度の遅さ

熱蒸着のような単純な方法と比較して、スパッタリングは一般的に遅いプロセスです。原子を一つずつ放出する機械的な性質は、ソースから材料を沸騰させるよりも緩やかです。

システム複雑性の高さ

スパッタリングシステムは、真空ポンプ、高電圧電源、精密なガス流量制御装置を必要とする洗練された機械です。この複雑さにより、初期投資と必要な運用専門知識の両方が増加します。

基板加熱の可能性

高エネルギー粒子の絶え間ない爆撃は、基板にかなりの熱を伝達する可能性があります。これはしばしば管理可能ですが、特定のプラスチックや生物学的サンプルなどの熱に敏感な材料をコーティングする際には懸念事項となる可能性があります。

あなたの用途にスパッタリングは適切な選択ですか?

成膜方法の選択は、最終製品の技術的要件に完全に依存します。

- 高性能電子機器または光学コーティングが主な焦点の場合: スパッタリングは、複雑な材料の緻密で純粋で非常に均一な膜を作成する能力において優れた選択肢です。

- 複雑な合金や化合物の堆積が主な焦点の場合: スパッタリングは、ターゲットから基板への材料の化学量論(元素の元の比率)を維持できるため、優れています。

- 重要でない表面への迅速で単純な金属コーティングが主な焦点の場合: 熱蒸着のような、より単純な方法の方が、より費用対効果が高く迅速な解決策になる可能性があります。

結局のところ、スパッタリングを選択することは、速度と単純さよりも精度と品質を選択するという決定です。

要約表:

| 特徴 | 説明 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| メカニズム | イオン爆撃による運動量伝達(例:アルゴン) |

| 主な利点 | 優れた膜の均一性、密度、材料組成制御 |

| 理想的な用途 | 半導体、光学、医療機器、複雑な合金 |

| 考慮事項 | 一部の方法と比較して堆積速度が遅く、システムが複雑 |

クリティカルな用途に高性能な薄膜が必要ですか?

スパッタリングは、半導体、光学、医療機器における先進的な製造業で要求される精度、均一性、材料の完全性を提供します。KINTEKの専門家は、お客様固有の成膜の課題に対応するための適切なラボ機器と消耗品を提供することに特化しています。

KINTEKに今すぐお問い合わせいただき、当社のソリューションがお客様のラボの能力をどのように向上させ、コーティングの品質を保証できるかをご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラミネート・加熱用真空熱プレス機

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置