その核心において、スパークプラズマ焼結(SPS)は、一軸加圧とパルス状の直流電流を組み合わせて材料を高密度化する高度な粉末固化技術です。粉末は導電性の黒鉛モールドに装填され、電流によって同時に加熱され、圧力を印加するためにも使用されます。この独自の組み合わせにより、非常に速い昇温速度と焼結サイクルが可能になり、従来の炉で数時間かかるプロセスをわずか数分に短縮できます。

SPSは単なる加熱方法ではありません。これは、電気エネルギーが直接高密度化に寄与する場アシスト焼結技術です。これにより、従来の技術よりも低い温度で、大幅に短い時間で材料を固化でき、微細な微細構造を維持できます。

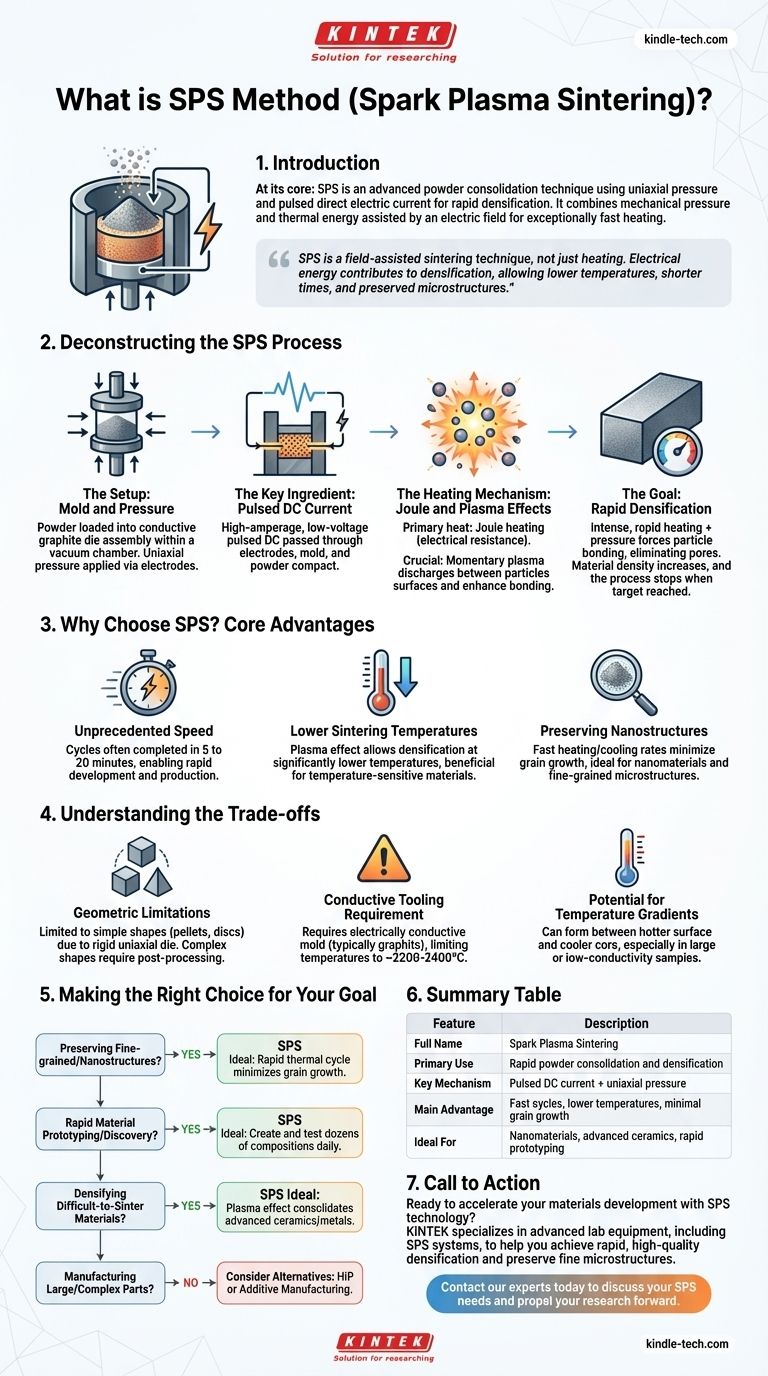

SPSプロセスの分解

SPSを理解するには、初期設定から最終的な高密度化された製品に至るまで、その主要な動作段階に分解するのが最善です。

セットアップ:モールドと圧力

プロセスは、粉末材料を黒鉛ダイに装填することから始まります。このアセンブリ全体が真空チャンバー内の2つの電極の間に配置されます。

機械的または油圧システムにより、電極と黒鉛パンチを介して粉末に一軸加圧(単一軸に沿った圧力)が印加されます。

重要な要素:パルスDC電流

チャンバーが排気され、圧力が印加されると、高アンペア、低電圧のパルス状直流(DC)電流が電極、黒鉛モールド、そして多くの場合サンプル自体に流されます。

この電流の直接印加は、SPSを特徴づけるものであり、その効率の源です。

加熱機構:ジュール熱とプラズマ効果

主な加熱源はジュール熱です。これは、電流が抵抗性のある黒鉛モールドと粉末成形体を通過する際に発生する熱です。

重要なのは、粉末粒子の間の微視的なレベルで、パルス電流が一時的な火花またはプラズマ放電を生成する可能性があることです。このプラズマは粉末粒子の表面を清浄化するのに役立ち、酸化物や汚染物質を除去し、粒子間の結合を劇的に強化します。

目標:急速な高密度化

強烈で急速な加熱と印加された圧力の組み合わせにより、粉末粒子が結合し、粒子間の空隙が排除されます。

材料の密度が増加するにつれて、リアルタイムで収縮します。通常、目標温度に達し、高密度化の速度が低下した時点でプロセスは停止され、材料がほぼ完全に高密度になったことを示します。

SPSを選択する理由:主な利点

SPSは単なる従来の加熱の高速版ではありません。そのユニークなメカニズムは、材料科学と工学に明確な利点をもたらします。

前例のない速度

SPSサイクルは驚くほど短く、多くの場合5分から20分で完了します。これにより、従来の炉焼結に必要だった数時間、あるいは数日と比較して、材料開発、スクリーニング、生産を迅速に行うことができます。

より低い焼結温度

プラズマによる表面活性化効果により、純粋に熱エネルギーに依存する手法よりも大幅に低い温度で高密度化が可能です。これは温度に敏感な材料にとって大きな利点です。

ナノ構造の維持

極めて速い昇温・冷却速度と短い処理時間が組み合わさることで、粒成長を効果的に防ぎます。これにより、SPSは、優れた機械的または機能的特性を達成するために不可欠なナノスケールまたは微細結晶構造を維持しながら、完全に高密度な材料を製造するための主要な技術となります。

トレードオフの理解

強力ではありますが、SPSは万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

形状の制限

剛性の高い一軸ダイへの依存により、SPSは主にペレット、ディスク、または長方形のバーなどの単純な形状の製造に適しています。複雑な三次元形状は、大幅な後処理なしには実現不可能です。

導電性ツーリングの要件

このプロセスは本質的に電気伝導性のモールド(ほぼ常に黒鉛)を必要とします。これにより、黒鉛がより高い温度で劣化し始めるため、達成可能な最高温度は約2200〜2400°Cに制限されます。

温度勾配の可能性

加熱がダイを流れる電流によって生成されるため、サンプルのより熱い表面とより冷たいコアの間に温度勾配が形成される可能性があります。この効果は、大きなサンプルや熱伝導率の低い材料でより顕著になり、管理のためには慎重なプロセス最適化が必要です。

目標に合った適切な選択をする

SPSは特殊なツールです。このガイドを使用して、それがあなたの目的に合致するかどうかを判断してください。

- もしあなたの主な焦点が微細結晶構造またはナノ構造の維持である場合: SPSは、粒成長を最小限に抑える急速な熱サイクルにより、理想的な選択肢です。

- もしあなたの主な焦点が材料の迅速なプロトタイピングまたは発見である場合: SPSプロセスの速度により、1日で数十の材料組成を迅速に作成およびテストできます。

- もしあなたの主な焦点が焼結が困難な材料の高密度化である場合: SPSのプラズマ効果は、従来の焼結法に抵抗する先進セラミックスや難焼結金属を固化できます。

- もしあなたの主な焦点が大型または複雑な形状の部品の製造である場合: SPSは最良の方法ではありません。熱間静水圧プレス(HIP)や積層造形などの代替手段を検討してください。

正しく適用された場合、スパークプラズマ焼結は、次世代のバルク材料を作成するために利用できる最も強力で効率的なツールの1つです。

要約表:

| 特徴 | 説明 |

|---|---|

| 正式名称 | スパークプラズマ焼結 |

| 主な用途 | 急速な粉末固化と高密度化 |

| 主要メカニズム | パルスDC電流+一軸加圧 |

| 主な利点 | 高速サイクル、低温、最小限の粒成長 |

| 理想的な用途 | ナノ材料、先進セラミックス、迅速なプロトタイピング |

SPS技術で材料開発を加速する準備はできましたか?

KINTEKは、SPSシステムを含む先進的な実験装置を専門としており、粉末材料の急速で高品質な高密度化を実現するお手伝いをします。当社の専門知識により、微細な微細構造を維持し、次世代の材料を効率的に開発することができます。

SPSシステムがお客様の特定の実験ニーズを満たし、研究を前進させる方法について、今すぐ当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 三次元電磁ふるい分け装置

- 多様な研究用途に対応するカスタマイズ可能なPEM電解セル

- 実験材料・分析用金属顕微鏡試料作製機

- 真空システム用CF KFフランジ真空電極貫通リードシールアセンブリ

よくある質問

- PEOベースの固体電解質における単軸熱プレス機(uniaxial hot press)の主な役割は何ですか? フィルムの密度と透明性を向上させる

- Ti/Al複合材成形における油圧加圧システムの役割とは?固相拡散接合のマスター

- 20 MPaから50 MPaへの焼結圧力の増加は、Cr-50 wt% Siにどのような影響を与えますか?密度向上と結晶粒微細化

- C-SiC-B4C-TiB2合成における真空熱間プレス炉の役割とは? 2000℃の高精度焼結を実現

- 実験室用ホットプレス焼結炉の真空システムは、CuW30の特性にどのように影響しますか?純度を最大化してください。

- 真空熱圧炉は、Ti-Al3Ti積層複合材の製造をどのように促進しますか?精密な高密度化

- インコネル718/TiC複合材料の後処理における熱間等方圧加圧(HIP)装置の役割は何ですか?

- SiC/B4Cにはなぜ真空熱間プレス焼結炉が好まれるのか?先進的な圧力技術で密度99.8%を達成