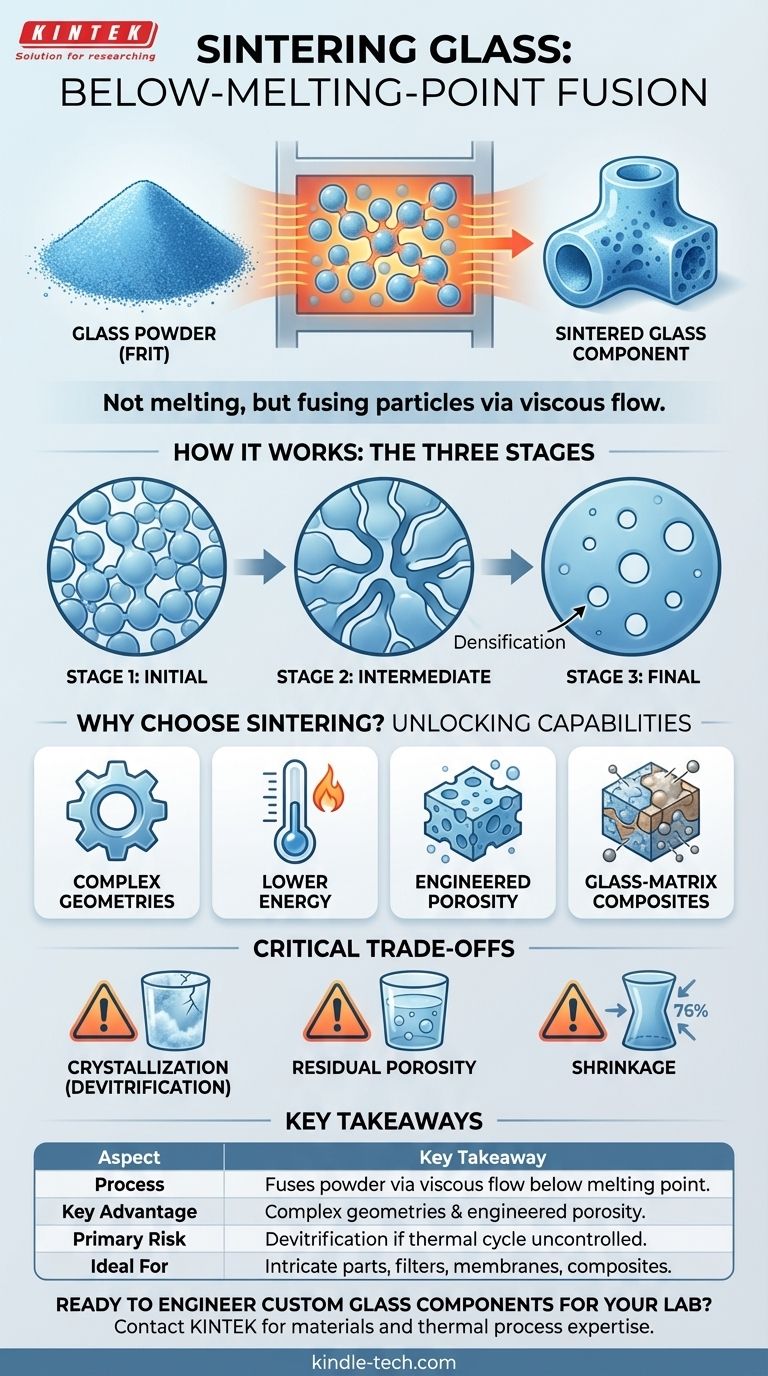

要するに、ガラス焼結とは、ガラス粉末(「フリット」として知られる)を、その融点以下の温度で固体に固めるために使用される熱プロセスです。材料を完全に溶かして液体にするのではなく、焼結によって個々のガラス粒子が接触点で融着し、粒子間の多孔質空間が徐々に減少し、緻密な固体が形成されます。

理解すべき核心的な概念は、焼結は融解ではないということです。これは、材料を十分に柔らかくして互いに付着させることでガラス部品を形成する方法であり、従来のガラス融解技術では達成不可能な複雑な形状や設計された材料の作成を可能にします。

ガラス焼結は実際にどのように機能するのか?

このプロセスは基本的な物理学によって推進され、精密な熱管理によって制御されます。緩い粉末を凝集した固体に変えます。

出発点:ガラス粉末(フリット)

このプロセスは、粉砕され、微粉末に粉砕されたガラス、しばしばガラスフリットと呼ばれるものから始まります。これらの粉末粒子のサイズと形状分布は、焼結された部品の最終的な特性に影響を与える重要なパラメータです。

駆動力:表面エネルギーの削減

大量の微粉末は膨大な表面積を持ち、これは高い表面エネルギーに対応します。自然は本質的に最低エネルギー状態を求めます。粒子間を結合させ、空間を減らすことで、システムは総表面積を劇的に減らし、それによって全体のエネルギーを低下させます。

主要なメカニズム:粘性流動

ガラス粉末が加熱されても、液化しません。代わりに、その粘度(流れに対する抵抗)が大幅に低下します。ガラスは柔らかく変形可能になり、隣接する粒子間にゆっくりと流れて「ネック」またはブリッジを形成します。

これは、氷が水に溶けるというよりは、べたつく蜂蜜の滴がゆっくりと合体して単一の大きな塊になるようなものだと考えてください。この粘性流動が、細孔を閉じ、材料を緻密化させるメカニズムです。

緻密化の段階

このプロセスは、一般的に3つの重複する段階で発生します。

- 初期段階:粒子間にネックが形成され成長しますが、細孔はまだ大部分が相互接続されています。

- 中間段階:構造が急速に緻密化します。細孔が連続的なチャネル状ネットワークを形成するため、収縮が著しくなります。

- 最終段階:細孔が孤立し、球状になります。最終的な気孔の痕跡がゆっくりと除去され、完全な密度が達成されますが、これはしばしば最も困難な段階です。

従来の融解よりも焼結を選ぶ理由

焼結は、ガラスを液体に溶かし、その後鋳造、吹き込み、または成形する従来の溶融加工では実現不可能な能力を解き放ちます。

複雑な形状の作成

焼結は、複雑なデザインを持つニアネットシェイプ部品の製造に優れています。ガラス粉末は、まず複雑な形状(「グリーンボディ」)に成形またはプレスされ、その後加熱されます。これは、溶融ガラスを成形しようとするよりもはるかに汎用性の高いプロセスです。これは、ガラスの3Dプリンティングの基礎となる原理です。

低温での作業

焼結は融点以下で発生するため、完全な融解よりも少ないエネルギーと極端でない炉条件で済みます。これは、高温で劣化したり反応したりする傾向のあるガラスを扱う場合にも非常に重要です。

多孔性の設計

焼結時間と温度を注意深く制御することで、完全な緻密化の前にプロセスを停止させることができます。これにより、科学フィルター、膜、生体医療用足場などの用途に非常に価値のある、定義された細孔サイズを持つ多孔質ガラス構造を作成できます。

ガラスマトリックス複合材料の作成

焼結により、ガラス粉末をセラミックスや金属などの他の材料と混合することができます。これにより、ガラスを完全に溶融する必要がある場合には不可能であった、両方の特性を組み合わせた複合材料を作成することが可能になります。

重要なトレードオフを理解する

強力ではありますが、焼結は複雑なプロセスであり、成功した結果を達成するためには管理しなければならない重大な課題があります。

結晶化(失透)の課題

これが主なリスクです。ガラスは非晶質(非結晶質)材料です。焼結温度範囲で長時間保持されると、結晶化が始まる可能性があり、これは失透として知られています。この望ましくない結晶化はガラスを不透明で脆くし、その望ましい特性を破壊します。成功は、正確な熱ウィンドウ内で作業することにかかっています。

残留気孔の問題

100%の密度を達成し、最後の細孔まで除去することは非常に困難です。残留気孔は、機械的強度、そして最も重要なことに、ガラスの光学的な透明度に悪影響を与える可能性があります。細孔内に閉じ込められたガスが一般的な原因です。

収縮の管理

細孔が除去されるにつれて、コンポーネント全体が収縮します。この収縮はかなりの量(体積で15〜20%に達することも多い)であり、金型またはグリーンボディの初期設計で正確に予測し、考慮に入れる必要があります。

これをあなたのプロジェクトに適用する方法

適切なガラス成形技術の選択は、最終製品の要件に完全に依存します。

- 複雑な形状や設計された多孔性が主な焦点である場合:焼結は、優れた、そしてしばしば唯一の実行可能な製造方法です。

- 最大の光学的透明度と機械的強度が主な焦点である場合:従来の溶融加工が、一般的に信頼性が高く、より簡単な方法です。

- ガラスマトリックスを持つ複合材料の作成が主な焦点である場合:焼結は、完全な溶融に耐えられない材料を組み合わせるための低温ルートを提供します。

焼結の原理を理解することで、従来のガラス加工の限界を超え、真に斬新な形状と機能を持つ材料を設計することができます。

要約表:

| 側面 | 主なポイント |

|---|---|

| プロセス | 粘性流動により、ガラス粉末(フリット)を融点以下で融着させます。 |

| 主な利点 | 複雑な形状や設計された多孔質構造の作成を可能にします。 |

| 主なリスク | 温度/時間が制御されない場合の失透(望ましくない結晶化)。 |

| 理想的な用途 | 複雑な部品、フィルター、膜、複合材料、ニアネットシェイプ製造。 |

あなたの研究室向けにカスタムガラス部品を設計する準備はできていますか?

ガラス焼結は、複雑な反応器部品から多孔質フィルター、ユニークな複合材料まで、特殊な実験装置の可能性を広げます。KINTEKでは、お客様が成功するために必要な高品質の実験装置と消耗品の提供を専門としています。

当社の専門家が、お客様の特定の用途に適した材料を選択し、熱プロセスを理解するお手伝いをいたします。お客様のR&Dまたは生産目標をどのようにサポートできるか、ぜひご相談ください。

今すぐ当社のチームにお問い合わせください。研究室での焼結ガラスの可能性を探りましょう。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 実験室用1800℃マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用脱脂・予備焼結用高温マッフル炉