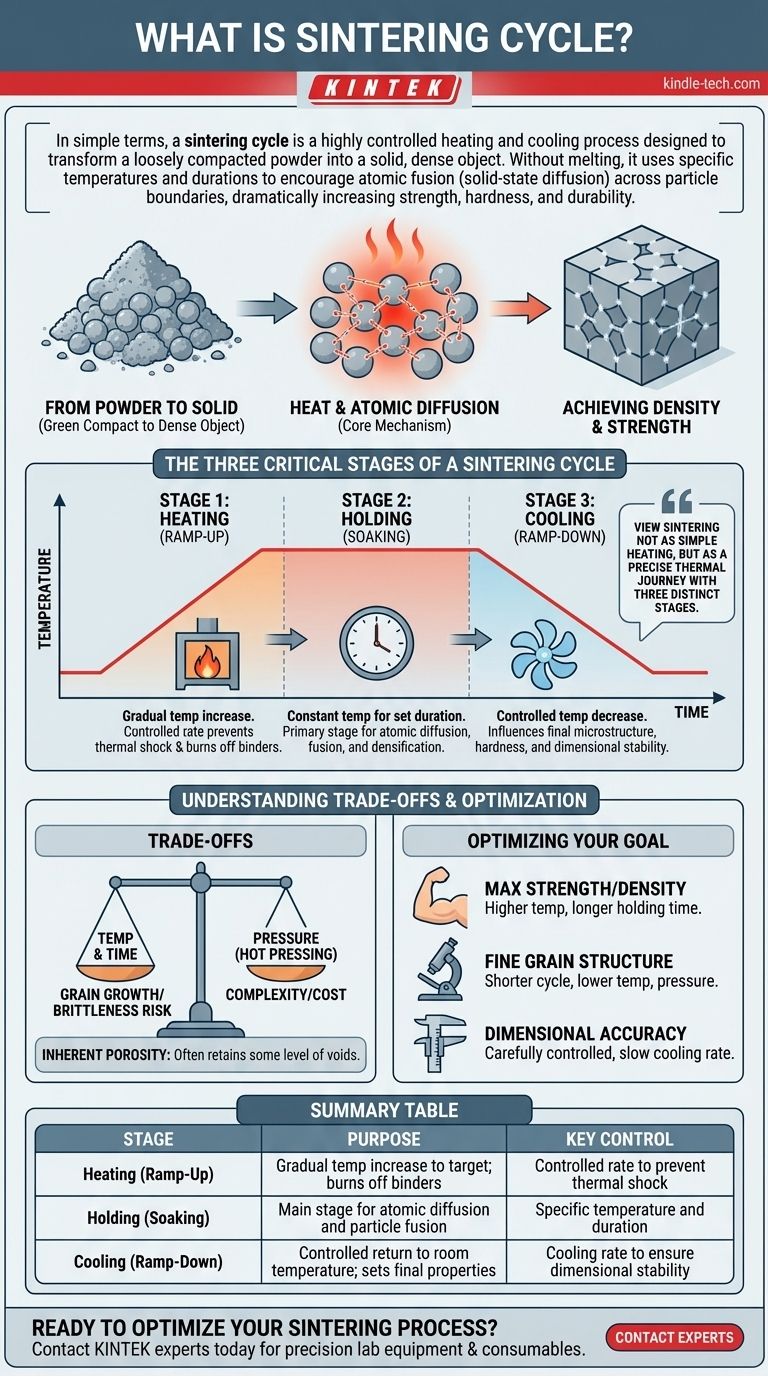

簡単に言えば、焼結サイクルとは、緩く圧縮された粉末を固体で高密度の物体に変換するために設計された、高度に制御された加熱および冷却プロセスです。コア材料を溶かすことなく、サイクルは特定の温度と時間を利用して、原子が粒子境界を越えて融合するように促します。この固相拡散により粒子同士が接合され、材料の強度、硬度、耐久性が劇的に向上します。

重要な洞察は、焼結を単なる加熱としてではなく、制御された昇温、特定の温度での保持、慎重に管理された冷却という3つの明確な段階を持つ正確な熱的旅として見なすことです。各段階は、粒子の融合と最終的な目的の材料特性の達成において不可欠な役割を果たします。

コアメカニズム:焼結の仕組み

粉末から固体へ

このプロセスは、通常金属、セラミック、またはプラスチックの微細な粒子の塊から始まります。これはしばしば所望の形状にプレスされています。この初期の物体は「グリーンコンパクト」として知られており、壊れやすく、粒子間にかなりの空隙、すなわち多孔性が存在します。

熱の役割

焼結サイクルは熱エネルギーを導入します。このエネルギーは材料を溶かすのではなく、原子を励起し、移動の自由度を与えます。

原子拡散

焼結サイクルの高温において、原子は個々の粒子が接触する境界を横切って移動します。この固相拡散と呼ばれるプロセスにより、隣接する粒子間に「ネック」またはブリッジが形成されます。

密度と強度の実現

これらのネックが成長するにつれて、粒子同士が引き寄せられ、間の空隙が縮小します。塊全体が高密度化し、元の粉末よりもはるかに優れた機械的特性を持つ単一の連続した部品に融合します。

焼結サイクルの3つの重要な段階

成功的な結果は、熱サイクルの各フェーズを細心の注意を払って制御することにかかっています。

段階1:加熱(昇温)

炉の温度が目標の焼結温度まで徐々に上昇されます。これは、部品をひび割れさせる可能性のある熱衝撃を防ぐために、制御された速度で行われる必要があります。この段階はまた、初期の成形段階で使用された潤滑剤やバインダーをきれいに燃焼させる役割も果たします。

段階2:保持(浸漬)

材料は一定の特定の焼結温度で所定の時間保持されます。この「浸漬」期間中に、原子拡散の大部分が発生します。これは、粒子が融合し、多孔性が減少し、部品が強度と密度を獲得する主要な段階です。

段階3:冷却(降温)

最後に、温度がゆっくりと意図的に室温まで下げられます。冷却速度は加熱速度と同じくらい重要であり、完成した部品の最終的な微細構造、硬度、寸法安定性に影響を与えます。

トレードオフの理解

焼結サイクルの有効性は、競合する要因のバランスによって決まります。

温度 対 時間

より高い焼結温度は拡散を加速し、必要な保持時間を短縮することができます。しかし、エネルギーコストと、材料を脆くすることがある望ましくない粒成長のリスクも高まります。

圧力の影響

一部の焼結サイクルでは、加熱中に外部圧力が加えられます(ホットプレスとして知られるプロセス)。これにより、より低い温度でより高い最終密度を達成できますが、装置とプロセスにかなりの複雑さとコストが追加されます。

固有の多孔性

焼結は密度を劇的に向上させますが、すべての空隙を排除することはめったにありません。ほとんどの焼結部品は残留多孔性をある程度保持しており、これは工学的な用途で考慮する必要があります。このプロセスは、従来の鋳造が非現実的であるタングステンやモリブデンなどの融点が非常に高い材料に最適です。

目標に合わせたサイクルの最適化

理想的な焼結サイクルは、常に材料と最終部品の望ましい結果に合わせて調整されます。

- 最大の強度と密度が主な焦点である場合: 原子拡散を最大化するために、より高い焼結温度とより長い保持時間を持つサイクルが必要になります。

- 微細な結晶構造の維持が主な焦点である場合: より低い温度でのより短いサイクルが好ましく、時には圧力が加えられます。

- 寸法の精度が主な焦点である場合: 反りや内部応力を最小限に抑えるために、注意深く制御された、より遅い冷却速度が最も重要になります。

焼結サイクルを習得することは、粒子のレベルから材料の最終的な特性を設計するために、時間、温度、圧力を正確にバランスさせることです。

要約表:

| 段階 | 目的 | 主要な制御 |

|---|---|---|

| 加熱(昇温) | 目標温度への段階的な上昇;バインダーの燃焼 | 熱衝撃を防ぐための制御された速度 |

| 保持(浸漬) | 原子拡散と粒子融合の主要段階 | 特定の温度と時間 |

| 冷却(降温) | 室温への制御された復帰;最終特性を設定 | 寸法安定性を確保するための冷却速度 |

より強く、より耐久性のある部品のために焼結プロセスを最適化する準備はできましたか?

KINTEKでは、焼結用途向けの精密ラボ機器を専門としています。当社の炉と消耗品は、材料が必要とする正確な温度制御と均一性を提供するように設計されています。金属、セラミック、その他の粉末を扱っているかどうかにかかわらず、最大の密度、強度、寸法の精度を達成するお手伝いができます。

当社の専門家に今すぐお問い合わせいただき、お客様の特定のニーズについてご相談の上、KINTEKソリューションがお客様の研究所の能力をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 9MPa空気圧焼結炉(真空熱処理付)

- 実験室マッフル炉 底部昇降式マッフル炉

- モリブデン真空熱処理炉

よくある質問

- 灰分測定とは?方法、用途、および重要な洞察

- 実験室用マッフル炉は、バイオ炭サンプルの灰分含有量を正確に分析するのにどのように役立ちますか?専門家の見解

- 二酸化セリウムのムッフェル炉焼鈍中に酸素含有媒体が必要なのはなぜですか? - 材料の完全性を維持するため

- S30403にとって、ボックス抵抗炉はどのような重要な実験条件を提供しますか?高温シミュレーションをマスターする

- 灰化と湿式分解の違いは何ですか?適切なサンプル前処理方法の選択

- 溶液処理中に電気マッフル炉はどのような役割を果たしますか? 材料の均質化を達成する

- マッフル炉の最高温度は何度ですか?1100°Cから1800°Cまでのガイド

- 溶融塩炉の液体環境は、炭素の細孔サイズをどのように制御しますか?マスター精密炭素化