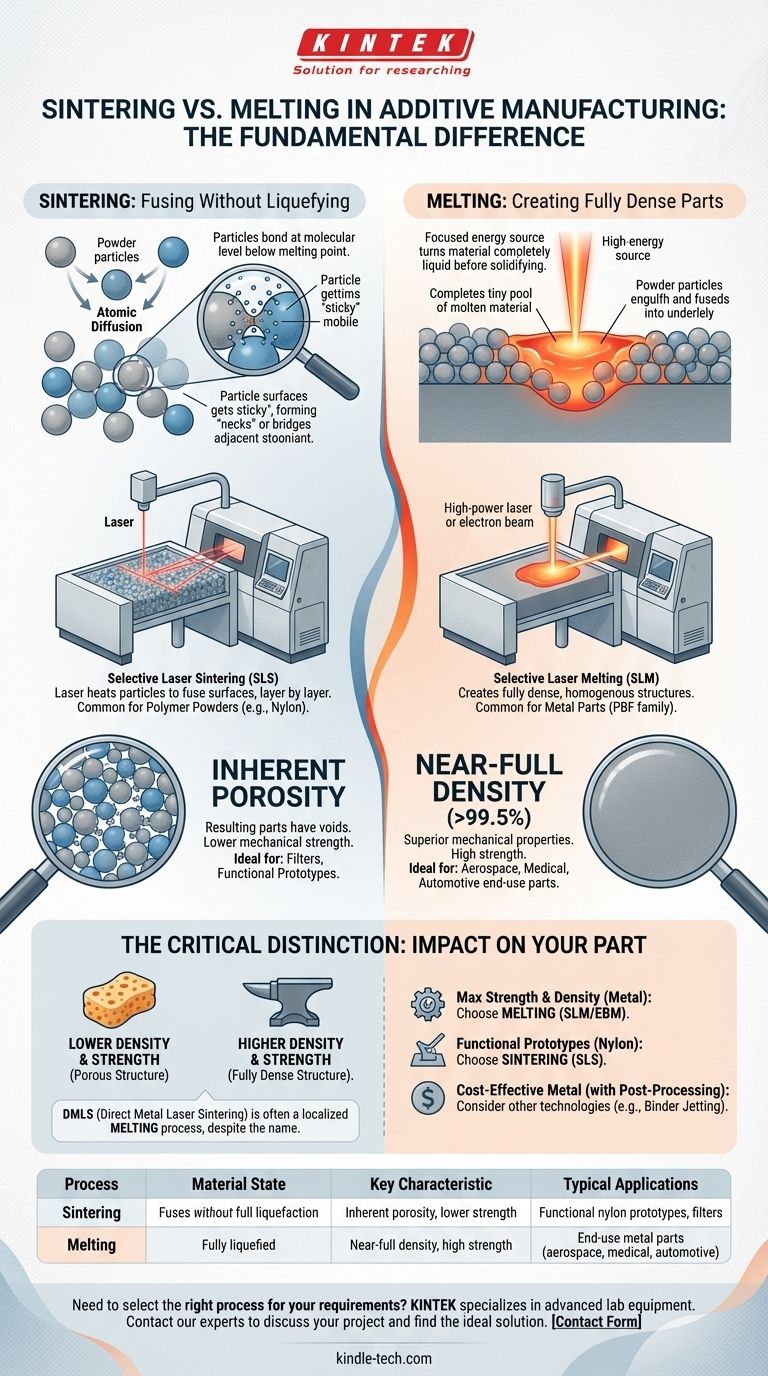

アディティブマニュファクチャリングにおける焼結と溶解の根本的な違いは、処理中の材料の状態です。焼結は、材料粒子を完全に液化することなく、熱と圧力を使用して結合させます。対照的に、溶解ベースのプロセスは、集束されたエネルギー源を使用して材料を融点以上に加熱し、冷却して固化する前に完全に液体にします。

焼結プロセスと溶解プロセスの選択は、単なる技術的な詳細ではありません。それは、3Dプリントされた部品の最終的な密度、多孔性、機械的強度を決定する主要な要因です。

焼結を分解する:液化せずに融合させる

焼結は、粒子が分子レベルで結合し、粒子間の空隙(または細孔)を減少させる熱プロセスです。これは、材料の融点以下の温度で発生します。

コアメカニズム:原子拡散

焼結を、高温で粒子が「粘着性」になるものと考えてください。隣接する粉末粒子の表面にある原子が移動し、境界を越えて拡散し、接触する箇所に固体の橋または「ネック」を形成します。

時間が経つにつれて、これらのネックは成長し、粒子を互いに引き寄せ、固体ではあるがしばしば多孔性の塊を形成します。

実際の仕組み

最も一般的な例は、主にナイロンなどのポリマー粉末で使用される選択的レーザー焼結(SLS)です。レーザーが粉末層をスキャンし、粒子を表面が融合するのに十分なだけ加熱し、層ごとに結合させます。

主な特徴:固有の多孔性

材料がすべての空隙を埋めることができる完全な液体になることはないため、焼結された部品は通常、ある程度の残留多孔性を持っています。これはフィルターなどの用途では望ましい特徴となることがありますが、完全に溶解された部品と比較して機械的強度が低くなることがよくあります。

溶解を理解する:完全に高密度の部品を作成する

溶解ベースのプロセスは、高強度の金属部品や高性能ポリマー部品を製造するための主要な方法です。これらのプロセスは、可能な限り高密度の部品を作成することを目指しています。

コアメカニズム:完全な液化

これらの方法では、レーザーや電子ビームなどの高エネルギー源を使用して、粉末粒子を完全に溶解させます。これにより、小さな溶融材料のプールが作成され、下層の固体層と完全に融合します。

エネルギー源が移動すると、この溶融プールは冷却されて固化し、最小限の空隙を持つ高密度で均質な構造を形成します。

実際の仕組み

選択的レーザー溶解(SLM)や電子ビーム溶解(EBM)などの技術が代表的な例です。これらはパウダーベッドフュージョン(PBF)プロセスファミリーの一部であり、従来の鋳造や鍛造で作られたものと同等またはそれ以上の特性を持つ金属部品を作成するために使用されます。

重要な区別:なぜそれがあなたの部品にとって重要なのか

焼結ベースのプロセスと溶解ベースのプロセスのどちらを使用するかという決定は、最終的な部品の性能特性と特定の用途への適合性に直接影響します。

材料密度への影響

溶解は完全に高密度の部品を作成します(通常99.5%以上の密度)。これは、強度、疲労抵抗、耐圧性が不可欠な用途にとって重要です。

焼結は多孔性の部品をもたらします。浸透などの後処理ステップで密度を高めることはできますが、プリントされたままの部品には、融合した粒子間に微細な空隙があります。

機械的強度への影響

密度が高いほど、ほぼ常に優れた機械的特性が得られます。溶解プロセスで作られた部品は、焼結された部品よりもはるかに強く耐久性があり、航空宇宙、医療、自動車産業における最終用途の機能部品に適しています。

用語に関する注意:「焼結」の混乱

金属3Dプリンティングの世界では、用語が誤解を招くことがあります。ダイレクトメタルレーザーシンタリング(DMLS)と呼ばれる一般的なプロセスは、実際には金属粉末の局所的な溶解を含み、真の固相焼結ではありません。この用語は主にブランド名として定着していますが、実用的な目的では、高密度の金属部品を実現するための溶解プロセスとして機能します。

用途に合った適切な選択をする

あなたの目標が適切なプロセスを決定します。

- 機能的な金属部品の最大の強度と密度が主な焦点である場合: SLMやEBMのような溶解ベースのパウダーベッドフュージョンプロセスが必要です。

- 機能的なナイロンプロトタイプや、ある程度の多孔性が許容される部品の製造が主な焦点である場合: SLSのような焼結ベースのプロセスが業界標準であり、非常に効果的です。

- 後処理で多孔性を許容または修正できる、費用対効果の高い金属部品が主な焦点である場合: 二次ステップとして焼結を使用するバインダージェッティングのような、まったく異なる技術を検討してください。

最終的に、この核となる違いを理解することで、望ましい材料特性を達成するための適切な技術を選択できるようになります。

要約表:

| プロセス | 材料の状態 | 主な特徴 | 代表的な用途 |

|---|---|---|---|

| 焼結 | 粒子が完全に液化することなく融合 | 固有の多孔性、低強度 | 機能的なナイロンプロトタイプ、フィルター |

| 溶解 | 粒子が完全に液化 | ほぼ完全な密度、高強度 | 最終用途の金属部品(航空宇宙、医療、自動車) |

特定の材料と性能要件に合った適切なアディティブマニュファクチャリングプロセスを選択する必要がありますか? KINTEKは、材料の研究開発のための高度な実験装置と消耗品の提供を専門としています。当社の専門家は、お客様が望む部品の密度と強度を達成するために、さまざまな3Dプリンティング技術の能力を理解するお手伝いをいたします。今すぐ当社のチームにお問い合わせください。お客様のプロジェクトについて話し合い、お客様の実験室のニーズに最適なソリューションを見つけます。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉

よくある質問

- 真空オーブンは固体電解質膜の形成にどのように貢献しますか?高密度で欠陥のない材料を実現する

- 真空焼鈍プロセスとは何ですか?優れた材料純度と残留応力除去を実現

- Al2O3/Cu-Crの軟化抵抗にはどのような炉が必要ですか?精密熱安定性試験ガイド

- 熱処理における安全対策とは?人員と施設を保護するための完全ガイド

- ジルカロイの後処理において、高温真空アニーリング炉はどのような役割を果たしますか?酸化安定性の向上

- 真空浸炭とは?精密なケース硬化で優れた性能を実現

- Mo2Ga2Cの焼結に高真空が必要なのはなぜですか?最大相純度と密度を確保する

- 真空オーブンは、ポリε-カプロラクトン(PCL)ポリオール合成における二金属シアン化物(DMC)触媒の最終活性にどのように影響しますか?