熱分解の文脈において、安全性とは、材料を熱化学的に分解する際の極端なリスクを管理するために必要な手順、機器設計、およびオペレータープロトコルからなる包括的なシステムです。これには、高温を制御し、生成される可燃性で爆発の可能性のあるガスや液体を安全に処理することが含まれます。総合的な安全性は、プロセス安全性、機器安全性、および人的安全性の3つの主要分野をカバーする規律です。

熱分解における根本的な安全性の課題は、単に高温を管理することではなく、プロセスの意図された生成物である揮発性で可燃性の化合物の制御されていない放出と着火を防ぐことです。

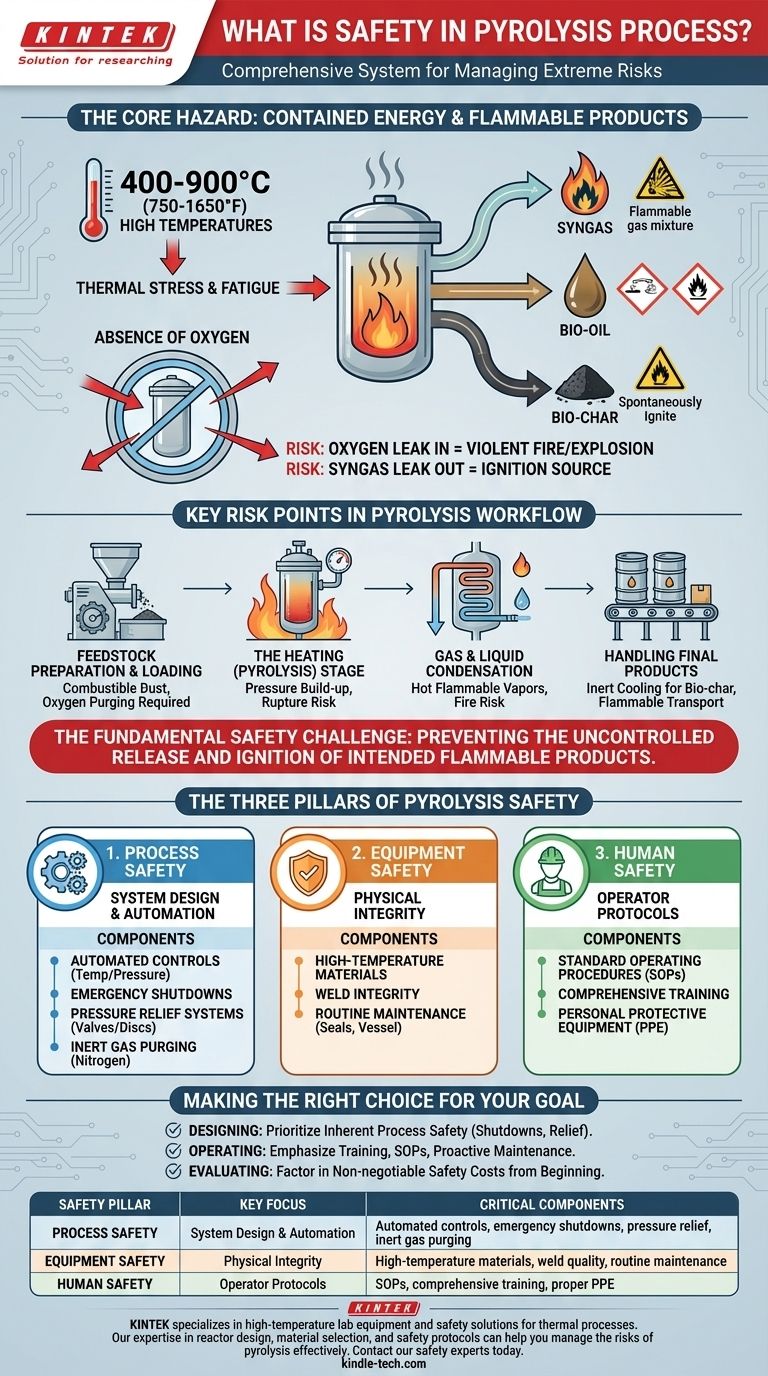

中核となる危険:閉じ込められたエネルギーと可燃性生成物

熱分解の安全性を理解するには、プロセス自体に内在するリスクを認識することから始まります。あなたは意図的に、高温の密閉された環境内で可燃性物質を作り出しているのです。

高温と熱応力

プロセスは400~900°C(750~1650°F)の温度で動作します。この極度の熱は、反応器容器、シール、および関連する配管に大きな熱応力を与え、材料の疲労や破損の絶え間ないリスクを生み出します。

可燃性副産物の生成

熱分解の主要な生成物自体が危険です。

- 合成ガス:水素、メタン、一酸化炭素などの可燃性ガスの混合物です。漏洩すると、すぐに爆発性雰囲気を形成する可能性があります。

- バイオオイル:可燃性であり、腐食性を持つ液体燃料です。

- バイオ炭:固形残渣であり、特に高温の場合、酸素に触れると自然発火する可能性のある発火性物質です。

重要な「酸素の不在」

熱分解は、燃焼を防ぐために酸素なしで材料を加熱することによって機能します。これにより、反応器内部のプロセスは安定しますが、すべてのシールとジョイントで重大な危険が生じます。空気(酸素)が熱い反応器内に漏れると、激しい火災や爆発を引き起こす可能性があります。逆に、可燃性の合成ガスが反応器から周囲の空気に漏れると、容易に着火源を見つける可能性があります。

熱分解ワークフローにおける主要なリスクポイント

各段階が独自の課題を提示するため、あらゆる段階で安全性を考慮する必要があります。

原料の準備と投入

原材料の取り扱いにはリスクが伴います。乾燥バイオマスを粉砕すると可燃性粉塵が発生する可能性があり、材料を投入するには、加熱を開始する前にシステムから酸素をパージするための信頼できる方法が必要です。

加熱(熱分解)段階

これが最も重要な段階です。材料が分解されると、大量のガスが発生し、反応器内部に圧力が蓄積します。堅牢な圧力監視およびリリーフシステムがなければ、容器は壊滅的に破裂する可能性があります。

ガスと液体の凝縮

高温の蒸気流を冷却してバイオオイルを凝縮させる必要があります。このシステムの部分では、加圧下で高温の可燃性蒸気を処理します。凝縮ラインでの漏洩は、主要な火災リスクとなります。

最終製品の取り扱い

プロセスが完了したら、製品を安全に取り出して保管する必要があります。熱いバイオ炭は、自然発火を防ぐために不活性環境で冷却する必要があり、可燃性の合成ガスとバイオオイルは、適切な貯蔵または利用システムに移送する必要があります。

熱分解安全性の3つの柱

堅牢な安全戦略は、3つの相互に関連する原則に基づいて構築されています。いずれか1つを怠ると、全体の運用が損なわれます。

1. プロセス安全性

これは、システムの基本的な設計とエンジニアリングに関するものです。これは、最初にして最も重要な防御線です。

- 自動制御:温度と圧力の信頼できるセンサーは不可欠です。

- 緊急停止:パラメータが安全限界を超えた場合にプロセスを安全にシャットダウンできる自動システムです。

- 圧力リリーフシステム:過圧を防ぐために適切にサイズ設定された安全弁と破裂板です。

- 不活性ガスパージ:窒素などの不活性ガスを使用して、起動前にすべての酸素を除去し、シャットダウン後にシステムを安全に冷却します。

2. 機器安全性

これは、機械自体の物理的な完全性に焦点を当てています。

- 材料選択:反応器とコンポーネントは、高温および腐食性化合物の可能性に耐えられる材料で作られている必要があります。

- 溶接の完全性:すべての溶接は最高品質である必要があり、これらは加圧システムにおいて最も弱い点となることがよくあります。

- 定期メンテナンス:シール、バルブ、および容器の厚さの定期的な検査とテストは、潜在的な故障が発生する前に発見するために不可欠です。

3. 人的安全性

最高の設計されたシステムでも、人的エラーによって損なわれる可能性があります。

- 標準作業手順書(SOP):起動、シャットダウン、および緊急事態を含む、操作のすべての段階に関する明確な書面による指示です。

- 包括的なトレーニング:オペレーターは、安全手順の「方法」だけでなく「理由」も理解する必要があります。

- 個人用保護具(PPE):耐熱衣料や呼吸器などの適切なPPEは、システムとやり取りする際に使用する必要があります。

目標に合った適切な選択をする

安全性へのアプローチは、熱分解バリューチェーンにおけるあなたの役割によって異なります。

- システムの設計または選択が主な焦点である場合:自動シャットダウンや堅牢な圧力リリーフエンジニアリングなど、本質的なプロセス安全機能を優先してください。

- 既存施設の運用が主な焦点である場合:厳格なトレーニング、SOPの厳守、および機器の完全性を確保するための積極的なメンテナンススケジュールを重視してください。

- 熱分解の実現可能性の評価が主な焦点である場合:安全なシステムを構築および維持するための、最初からの重大で不可欠なコストを考慮に入れてください。

最終的に、熱分解における安全性はオプションの機能ではなく、成功し持続可能な運用のための基本的な前提条件です。

要約表:

| 安全性の柱 | 主な焦点 | 重要なコンポーネント |

|---|---|---|

| プロセス安全性 | システム設計と自動化 | 自動制御、緊急停止、圧力リリーフ、不活性ガスパージ |

| 機器安全性 | 物理的完全性 | 高温材料、溶接品質、定期メンテナンス |

| 人的安全性 | オペレータープロトコル | SOP、包括的なトレーニング、適切なPPE |

あなたの熱分解操作が安全性の基盤の上に構築されていることを確認してください。 KINTEKは、高温実験装置と熱プロセス用の安全ソリューションを専門としています。当社の反応器設計、材料選択、および安全プロトコルに関する専門知識は、熱分解のリスクを効果的に管理するのに役立ちます。今すぐ当社の安全専門家にお問い合わせください。信頼性の高い、安全第一の機器と消耗品で、お客様のプロジェクトをどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 実験室用脱脂・予備焼結用高温マッフル炉

- 実験室用 1700℃ マッフル炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉