プラズママグネトロンスパッタリングとは、本質的に、材料を表面に極めて薄く均一な膜として堆積させるために使用される洗練されたコーティング技術です。これは物理気相成長(PVD)プロセスであり、高真空下で動作し、磁場で閉じ込められたプラズマを使用してターゲット材料を爆撃します。この爆撃により、ターゲットから原子が放出され、それらが基板上を移動して凝縮し、目的のコーティングを形成します。

マグネトロンスパッタリングの決定的な特徴は、磁場の戦略的な使用です。基本的なプロセスはプラズマを使用してターゲットから原子を叩き出すことですが、マグネトロンの磁場は電子を閉じ込め、より低い圧力でより速く、より制御された堆積を可能にする、非常に高密度で効率的なプラズマを生成します。

コアメカニズム:制御された原子衝突

マグネトロンスパッタリングを理解するには、真空チャンバー内で起こる一連の制御された物理現象に分解するのが最善です。

ステップ1:環境の作成

プロセス全体は高真空チャンバー内で発生する必要があります。これにより、コーティングプロセスを妨げる可能性のある空気やその他の汚染物質が除去されます。その後、最も一般的にアルゴンである不活性ガスが非常に低い圧力で導入されます。

ステップ2:プラズマの点火

チャンバー全体に高電圧が印加され、アノードとカソードの2つの電極間に強力な電場が生成されます。カソードは、堆積させたい材料で作られたターゲットでもあります。この電場はアルゴンガスを励起し、アルゴン原子から電子を剥ぎ取り、プラズマとして知られる明るく光るイオン化ガス(正のアルゴンイオンと自由電子の混合物)を生成します。

ステップ3:スパッタリング現象

正に帯電したアルゴンイオンは電場によって加速され、負に帯電したターゲットに衝突します。この高エネルギーの爆撃により、ターゲット表面から原子が物理的に叩き出されます。この原子の放出がスパッタリングプロセスです。

ステップ4:薄膜堆積

ターゲットから放出された原子は真空チャンバーを通過し、基板(コーティングされる物体)上に着地します。これらの原子が蓄積するにつれて、それらは凝縮し、層を重ねて構築され、高密度で均一で密着性の高い薄膜を形成します。

「マグネトロン」の利点:磁場が重要な理由

磁場がない場合、上記で説明したプロセスは単純な「ダイオードスパッタリング」となり、これは遅く非効率的です。マグネトロン(ターゲットの後ろに配置された特定の磁石の配置)を追加することで、プロセスは劇的に改善されます。

プラズマ密度の向上

鍵となるのは、磁場がプラズマ中の自由電子に与える影響です。磁石は、これらの軽い電子をターゲットの正面に直接らせん状の軌道に閉じ込めます。電子を閉じ込めることにより、電子が中性アルゴン原子と衝突してイオン化する確率が劇的に増加します。

効率と速度の向上

このイオン化の増加は、ターゲットの近くに集中した、より高密度で強力なプラズマを生成します。プラズマが濃密であるということは、ターゲットを爆撃するために利用できるアルゴンイオンが多くなることを意味し、これによりスパッタリング速度が大幅に向上し、プロセス全体が高速化されます。

低圧の実現

磁場がイオン化プロセスを非常に効率的にするため、マグネトロンスパッタリングははるかに低いガス圧力で動作できます。圧力が低いということは、スパッタされた原子が基板に移動する経路に存在するガス原子が少なくなることを意味し、その結果、よりクリーンで高純度の膜が得られます。

トレードオフの理解

他の高度なプロセスと同様に、マグネトロンスパッタリングには明確な利点と固有の制限があり、特定の用途に適しています。

利点:比類のない材料の多様性

このプロセスは純粋に物理的であり、熱的ではありません。これは、金属、合金、セラミックを含む事実上すべての材料を、溶解または蒸発させることなくスパッタリングできることを意味します。これは、極めて高い融点を持つ材料を堆積させる際の大きな利点です。

利点:優れた膜品質

マグネトロンスパッタリングは、信じられないほど高密度で均一で、基板への密着性に優れた膜を生成します。これにより、非常に耐久性の高い高性能コーティングが実現します。

制限:直線的な堆積(ライン・オブ・サイト)

スパッタされた原子は、ターゲットから基板へ直線的に移動します。これにより、隠れた表面や深い溝を持つ複雑な三次元形状を均一にコーティングすることが困難になります。

制限:システムの複雑さ

必要な機器—高真空チャンバー、高電圧電源、精密に制御されたガス入口、強力な磁気アレイ—は複雑で高価です。プロセスを正しく操作するにはかなりの専門知識が必要です。

プロジェクトへの適用方法

マグネトロンスパッタリングが適切な選択肢であるかどうかを判断することは、特定の材料と性能要件に完全に依存します。

- 主な焦点が高性能の光学コーティングまたは電子コーティングである場合: この方法が提供する、極めて純粋で高密度で均一な膜を生成する能力は、反射防止レンズ、半導体、センサーなどの用途に最適です。

- 主な焦点が耐久性のある機能性表面コーティングである場合: 工具や部品に耐摩耗性、耐食性、または特定の導電性を付与する場合、このプロセスは優れた密着性と耐久性を提供します。

- 主な焦点が熱に弱い基板のコーティングである場合: このプロセスはソース材料を溶解する必要がないため、プラスチックなどの高温に耐えられない基板上に高融点材料を堆積させるのに最適です。

結局のところ、プラズマ物理学と磁気制御の相互作用を理解することが、高度な材料工学のためにマグネトロンスパッタリングを活用するための鍵となります。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| コアメカニズム | 磁場が電子を閉じ込め、ターゲット原子を基板上にスパッタする高密度プラズマを生成する。 |

| 主な用途 | 金属、合金、セラミックの薄く均一で密着性の高い膜の堆積。 |

| 主な利点 | 高膜品質、材料の多様性、低圧での効率的な堆積。 |

| 主な制限 | 直線的な堆積により、複雑な3D形状のコーティングが困難になる場合がある。 |

研究室での研究や生産のために高性能コーティングソリューションをお探しですか?

マグネトロンスパッタリングの高度な制御と優れた膜品質は、お客様のプロジェクト成功の鍵となる可能性があります。KINTEKでは、次世代の光学、半導体、耐久性のある表面コーティングを開発する研究室の正確なニーズを満たすため、スパッタリングシステムを含む最先端のラボ機器の提供を専門としています。

当社の専門家が、お客様の特定の用途に最適な機器を選択し、優れた薄膜結果を達成できるようお手伝いします。当社のチームに今すぐお問い合わせいただき、お客様の特定のアプリケーションと目標達成をどのようにサポートできるかをご相談ください。

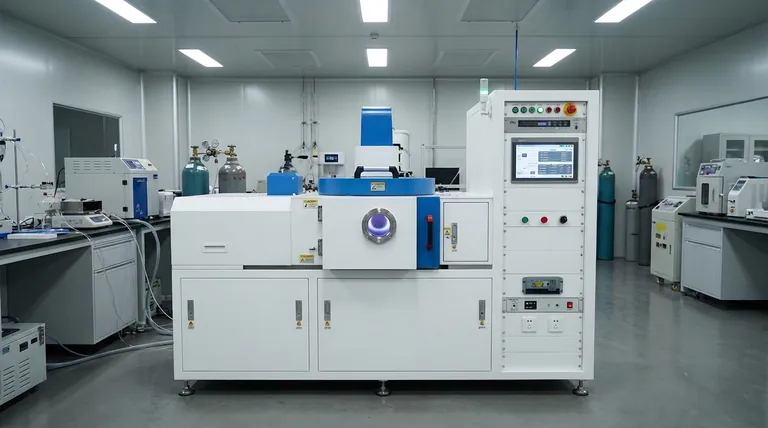

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空熱処理・モリブデン線焼結炉(真空焼結用)