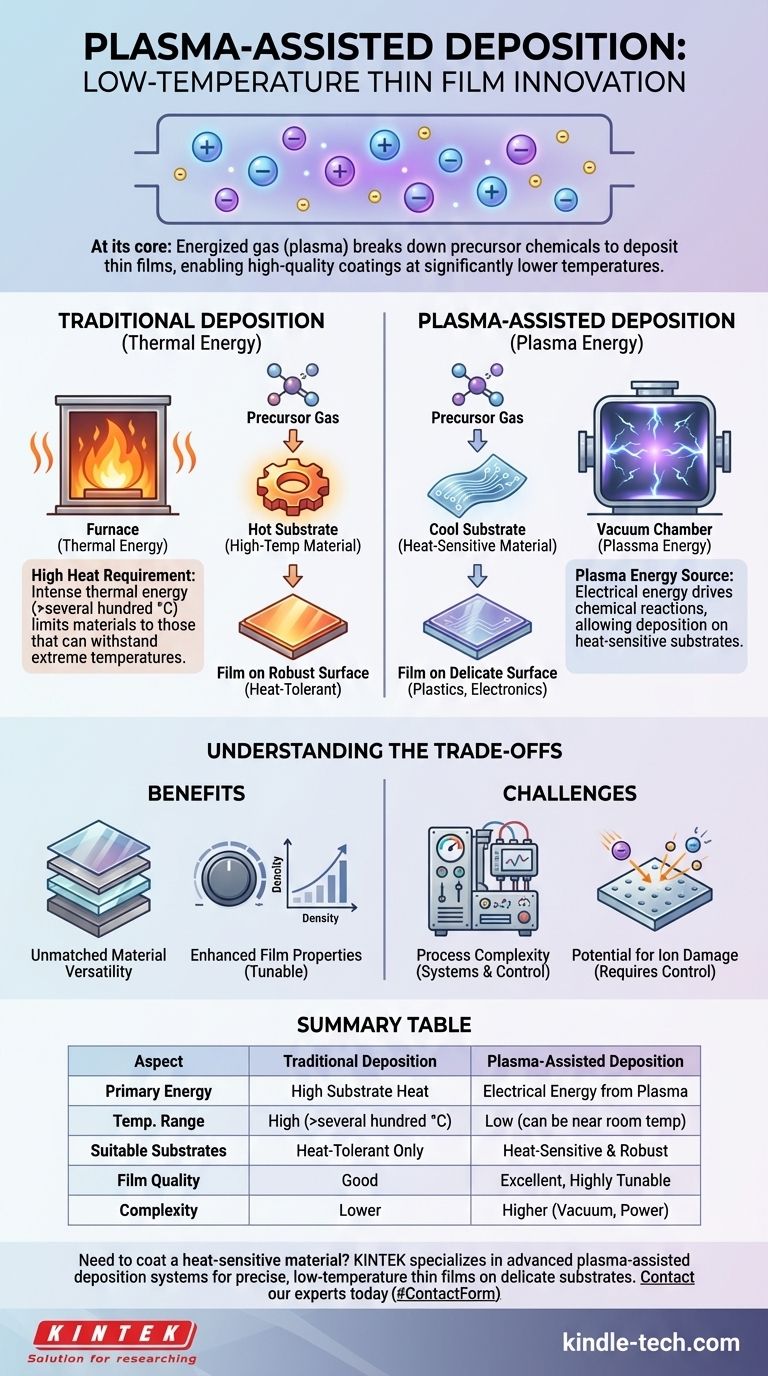

本質的に、プラズマ支援堆積とは、エネルギーを与えられたガス、すなわちプラズマを利用して、材料の表面に薄膜を堆積させるプロセスです。純粋に高温に頼る従来の方法とは異なり、この技術はプラズマ内のエネルギーを利用して前駆体化学物質を分解し、コーティングを形成します。これにより、大幅に低い温度で高品質な堆積が可能になります。

従来の堆積における根本的な課題は、必要とされる激しい熱であり、コーティングできる材料の種類を制限していました。プラズマ支援堆積は、プラズマの電気エネルギーを利用して必要な化学反応を促進することにより、この問題を解決し、プラスチックや複雑な電子機器などの熱に弱い基板へのコーティングへの道を開きます。

従来の堆積が舞台を設定する方法

高温要件

化学気相成長(CVD)のような従来のプロセスでは、コーティング対象の物体(基板)を含むチャンバーに前駆体ガスが導入されます。

基板は非常に高い温度、しばしば数百度、あるいは千度以上に加熱されます。この激しい熱エネルギーがガスの化学結合を破壊し、材料が熱い表面上に固体薄膜として堆積する原因となります。

熱の限界

高温への依存は大きな制約を生み出します。それは、その温度に耐えられる基板にしか使用できないということです。

プラスチック、ポリマー、またはデリケートな電子部品などの材料は、従来のCVDに必要な温度によって損傷したり、溶けたり、破壊されたりします。これは潜在的な応用の範囲を著しく制限します。

プラズマの役割:新しいエネルギー源

プラズマの生成

プラズマはしばしば物質の第4の状態と呼ばれます。このプロセスでは、ガス(アルゴンや窒素など)が真空チャンバーに導入され、通常は強力な電場を印加することによってエネルギーが与えられます。

このエネルギーがガス原子から電子を剥ぎ取り、イオン、電子、および中性ラジカル種の非常に反応性の高い混合物を生成します。このエネルギーを与えられたガスがプラズマです。

前駆体ガスの活性化

真の革新は、前駆体ガス(コーティング材料の供給源)がこのプラズマに導入されたときに起こります。

プラズマ中の高エネルギー電子とラジカルが前駆体ガス分子と衝突します。これらの衝突は、化学結合を破壊するのに十分なエネルギーを伝達します—これは以前は極端な熱でのみ達成されていた作業です。

低温堆積の実現

プラズマが化学反応に必要なエネルギーを供給するため、基板自体が主要な熱源である必要がなくなります。

基板ははるかに低い温度に保たれながら、活性化された化学種が凝縮し、その表面に高品質で密度の高い膜を形成します。

トレードオフの理解

利点:比類のない材料の多様性

最も重要な利点は、熱に敏感な材料をコーティングできることです。これにより、プラスチック、フレキシブルエレクトロニクス、その他の温度制限のある基板に、硬質、保護的、または機能的なコーティングを適用することが可能になります。

利点:向上した膜特性

プラズマによって供給されるエネルギーは精密に制御できます。これにより、得られる膜の密度、密着性、内部応力などの特性を微調整でき、純粋な熱的方法では不可能な結果を達成することがよくあります。

課題:プロセスの複雑さ

プラズマ源の導入は複雑さを増します。このプロセスには、洗練された真空システム、高周波(RF)または直流(DC)電源、およびガス圧力、流量、電力レベルの綿密な制御が必要です。

課題:イオン損傷の可能性

プラズマのエネルギーは有用ですが、高エネルギーイオンが成長中の膜の表面を衝突することもあります。適切に制御されない場合、この衝突は欠陥や応力を導入し、膜の品質を損なう可能性があります。

目標に合った適切な選択をする

適切な堆積方法を選択するには、材料の制約と望ましい結果を明確に理解する必要があります。

- 熱に敏感な材料のコーティングが主な焦点である場合: プラズマ支援堆積は、最もデリケートな基板上に耐久性のある薄膜を作成するための、しばしば最も優れた、そして唯一実行可能な方法となります。

- 堅牢で耐熱性のある材料の大量コーティングが主な焦点である場合: 従来の熱CVDは、その高温の性質が制限とならない限り、よりシンプルで費用対効果の高い解決策となる可能性があります。

- 非常に特定の膜特性の達成が主な焦点である場合: プラズマプロセスにおけるエネルギーとイオン衝突の精密な制御は、材料特性を設計するための独自の機能を提供できます。

プラズマを単なるプロセスとしてではなく、調整可能なエネルギー源として捉えることで、アプリケーションが真に必要とする正確な方法を選択できます。

要約表:

| 側面 | 従来の堆積 | プラズマ支援堆積 |

|---|---|---|

| 主要エネルギー源 | 高い基板熱 | プラズマからの電気エネルギー |

| 典型的な基板温度 | 高い(数百度〜1000°C超) | 低い(室温付近でも可能) |

| 適切な基板 | 耐熱性材料のみ | 熱に敏感な材料(プラスチック、電子機器) |

| 膜の品質と制御 | 良好 | 優れている、高度に調整可能 |

| プロセスの複雑さ | 低い | 高い(真空、RF/DC電源が必要) |

熱に敏感な材料をコーティングする必要がありますか?

KINTEKは、プラスチックや複雑な電子機器などの最もデリケートな基板上での正確な低温薄膜の実現を支援するため、プラズマ支援堆積システムを含む高度なラボ機器を専門としています。当社の専門知識により、特定の材料の課題に対する適切なソリューションが得られます。

当社の専門家に今すぐお問い合わせいただき、コーティングプロセスをどのように強化できるかをご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

よくある質問

- コバルトフェライト合成におけるプラズマリアクターの役割とは?プラズマ処理による磁気性能の向上

- プラズマCVD(PECVD)とは何ですか?低温で高品質な薄膜を実現

- アニーリング炉での後処理は、PECVD a-SiC薄膜をどのように改善しますか?優れた材料安定性を実現

- PECVD金属成膜とは?低温薄膜プロセスを解き放つ

- PECVDの潜在的な欠点は何ですか?プラズマ衝突の管理と材料損傷の防止

- プラズマ成膜のプロセスとは?熱に弱い材料への薄膜コーティングの低温ガイド

- PECVDの速度はどれくらいですか?研究室向けに高速・低温成膜を実現

- DLCコーティングは何に使用されますか?極度の硬度と低摩擦でコンポーネントの性能を向上させます