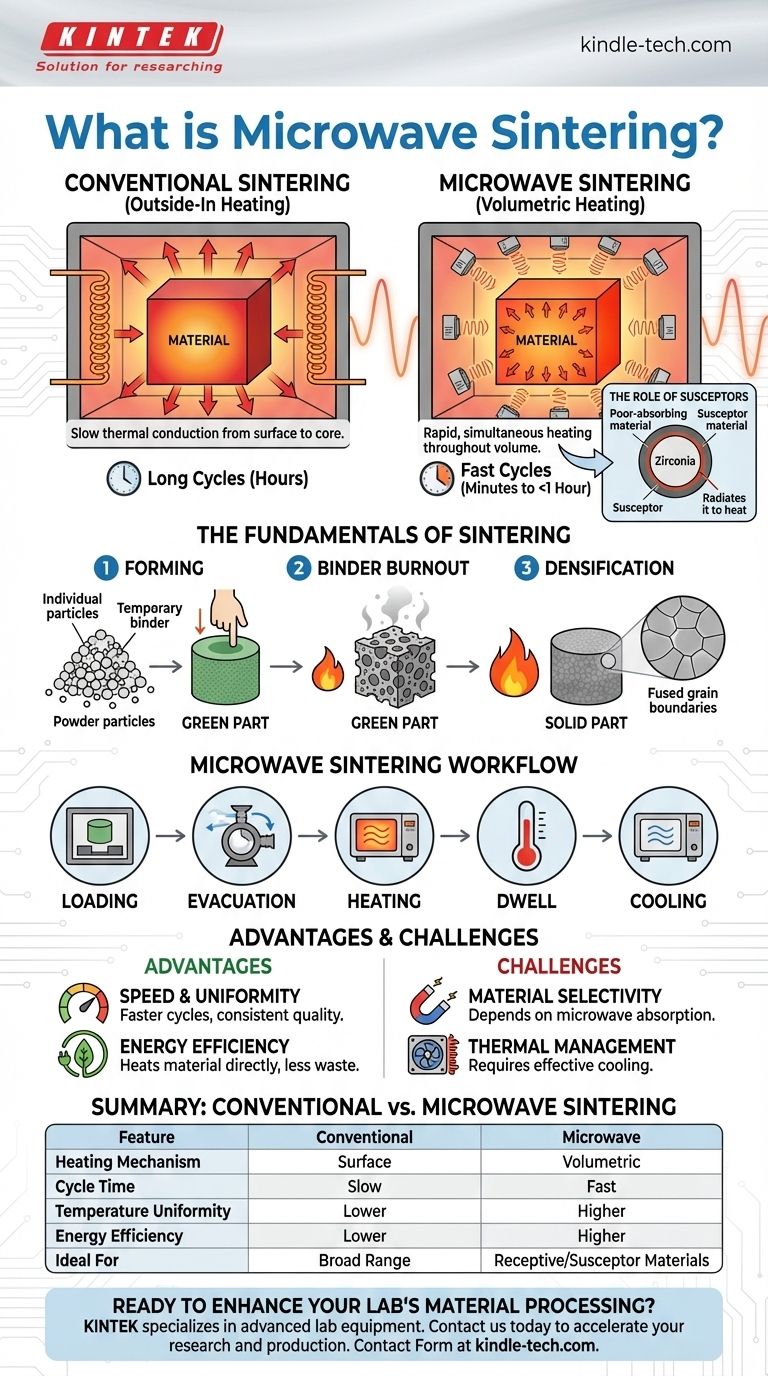

マイクロ波焼結は、マイクロ波エネルギーを使用して粉末材料を加熱し、固体の緻密な物体に圧縮する高度な熱プロセスです。外部から内部へ加熱する従来の炉とは異なり、マイクロ波は材料内部で直接熱を発生させるため、はるかに高速で均一な処理が可能です。ジルコニアのような特定のセラミックスなど、マイクロ波エネルギーを自然に吸収しない材料の場合、二次的な「サセプター」材料を使用してエネルギーを吸収し、熱として伝達します。

従来の焼結とマイクロ波焼結の決定的な違いは、加熱メカニズムにあります。材料の表面からの遅い熱伝導に頼るのではなく、マイクロ波焼結は内部から迅速な体積加熱を提供し、サイクル時間の短縮とより均一な密度をもたらします。

焼結の基礎

マイクロ波焼結を理解するには、まず焼結自体の核心原理を把握する必要があります。これは粉末冶金およびテクニカルセラミックスにおける基本的なプロセスです。

焼結とは?

焼結とは、熱を加え、場合によっては圧力を加えて材料の固体を形成するプロセスです。重要なのは、材料を液化するまで溶融させないことです。

目標は、粉末を、個々の粒子内の原子が境界を越えて拡散し、粒子同士が融合するのに十分なほど移動可能になる温度まで加熱することです。

目標:粒子の融合

緩い砂の箱を想像してみてください。焼結はこれを固体の砂岩に変えます。これは、粉末粒子間の多孔質空間を劇的に減らすことによって機能します。

このプロセスは、タングステンやモリブデンなど、融点が非常に高く、従来の鋳造法では処理が困難または非実用的な材料にとって不可欠です。

3段階プロセス

従来の焼結であろうとマイクロ波焼結であろうと、一般的な焼結プロセスは通常、次の3つの主要な段階を含みます。

- 成形:主粉末と一時的な結合剤(ワックスやポリマーなど)の混合物を圧縮して、目的の形状(「グリーン体」と呼ばれることが多い)に成形します。

- バインダー除去:グリーン体を、一時的な結合剤を燃焼または蒸発させるのに十分な高温に加熱し、主粉末の脆弱で多孔質の構造を残します。

- 緻密化:温度をさらに上げ、材料の融点よりわずかに低い温度に保ちます。この段階で、粒子が融合し、構造が収縮し、部品が緻密で固体になります。

マイクロ波焼結がゲームを変える方法

マイクロ波焼結は、従来の焼結と同じ基本的な目標に従いますが、まったく異なるエネルギー供給メカニズムで加熱段階を革新します。

表面加熱から体積加熱へ

従来の炉は放射と対流によって機能し、まず部品の表面を加熱します。その熱はその後、ゆっくりと内部に伝導し、外部と内部の間に温度勾配を生じさせます。

マイクロ波炉は、電磁場を材料の微細構造と結合させることによって機能します。この相互作用により、部品の体積全体で同時に熱が発生するため、はるかに均一な温度プロファイルが保証されます。

サセプターの役割

すべての材料がマイクロ波と相互作用するわけではありません。これはそのマイクロ波受容性として知られています。

単斜晶ジルコニアのようにマイクロ波吸収が低い材料の場合、サセプターが使用されます。サセプターとは、マイクロ波エネルギーを強く吸収し、それを熱に変換する材料であり、その後、放射と伝導によってターゲット材料に熱が伝達されます。

マイクロ波焼結のワークフロー

マイクロ波炉内のプロセスは高度に制御されており、通常、次の手順に従います。

- 装填:グリーン体を加熱炉に装填します。多くの場合、サセプター材料で囲むか、その上に置きます。

- 排気:炉室は、酸化を防ぎ、制御された雰囲気を確保するために、多くの場合真空状態に排気されます。

- 加熱:マイクロ波源が作動し、材料の温度を目標まで迅速かつ均一に上昇させます。

- 保持:材料は、完全な原子拡散と緻密化を可能にするために、ピーク焼結温度で特定の期間保持されます。

- 冷却:マイクロ波源が停止され、固体になった部品は室温まで冷却されます。

トレードオフの理解

強力ではありますが、マイクロ波焼結は万能の解決策ではありません。その利点と限界を理解することは、適切な適用にとって重要です。

利点:速度と均一性

体積加熱は、伝導による表面加熱よりも劇的に高速です。これにより、焼結サイクルを数時間から1時間未満に短縮でき、スループットが大幅に向上します。均一な加熱は、内部応力と亀裂のリスクも低減します。

利点:エネルギー効率

炉室全体ではなく、材料(および使用する場合はサセプター)のみを加熱することにより、マイクロ波焼結は従来のメソッドよりも大幅にエネルギー効率が高くなります。

課題:材料選択性

プロセスの有効性は、材料のマイクロ波エネルギー吸収能力に完全に依存します。これには、慎重な材料特性評価と、多くの場合、適切なサセプターシステムの設計が必要です。

課題:熱管理

マイクロ波で達成される急速な加熱は、冷却の課題も提示します。システムは、この熱負荷を効果的に管理するように設計する必要があり、冷却速度を制御し、熱衝撃を防ぐために補助冷却システムが必要になる場合があります。

目標に合った適切な選択をする

適切な焼結方法の選択は、材料、生産ニーズ、および望ましい結果に完全に依存します。

- 迅速な生産と高いスループットが主な焦点である場合:マイクロ波焼結は、その劇的に短い加熱サイクルが生産性を大幅に向上させるため、優れた選択肢です。

- ジルコニアのようなマイクロ波非受容性材料の処理が主な焦点である場合:マイクロ波エネルギーを必要な熱に効果的に変換するために、サセプターベースのマイクロ波システムを使用する必要があります。

- 可能な限り最高の密度と均一性を達成することが主な焦点である場合:マイクロ波の体積加熱は熱勾配を最小限に抑え、内部欠陥を減らし、より均質な最終製品につながります。

体積加熱の原理を理解することで、マイクロ波焼結を活用して、幅広い先進材料アプリケーションにおいて、より速く、より均一な結果を達成することができます。

まとめ表:

| 特徴 | 従来の焼結 | マイクロ波焼結 |

|---|---|---|

| 加熱メカニズム | 伝導/対流による表面加熱 | 材料内部からの体積加熱 |

| サイクル時間 | 遅い(数時間) | 速い(数分~1時間未満) |

| 温度均一性 | 低い(表面から中心への勾配) | 高い(同時加熱) |

| エネルギー効率 | 低い(炉室全体を加熱) | 高い(材料を直接加熱) |

| 理想的な用途 | 幅広い材料 | マイクロ波受容性材料、またはサセプターを使用する材料 |

研究室の材料加工能力を向上させる準備はできていますか?

KINTEKは、焼結のような効率的な熱プロセス向けのソリューションを含む、高度な実験装置を専門としています。当社の専門知識は、セラミックスおよび粉末冶金プロジェクトにおいて、より速いサイクル時間、優れた均一性、およびエネルギー消費の削減を実現するのに役立ちます。

当社のお問い合わせフォームから今すぐお問い合わせください。当社の焼結ソリューションがお客様の特定の研究室のニーズにどのように貢献し、研究と生産を加速できるかについてご相談ください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空歯科用ポーセリン焼結炉

- スパークプラズマ焼結炉 SPS炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 小型真空熱処理・タングステン線焼結炉