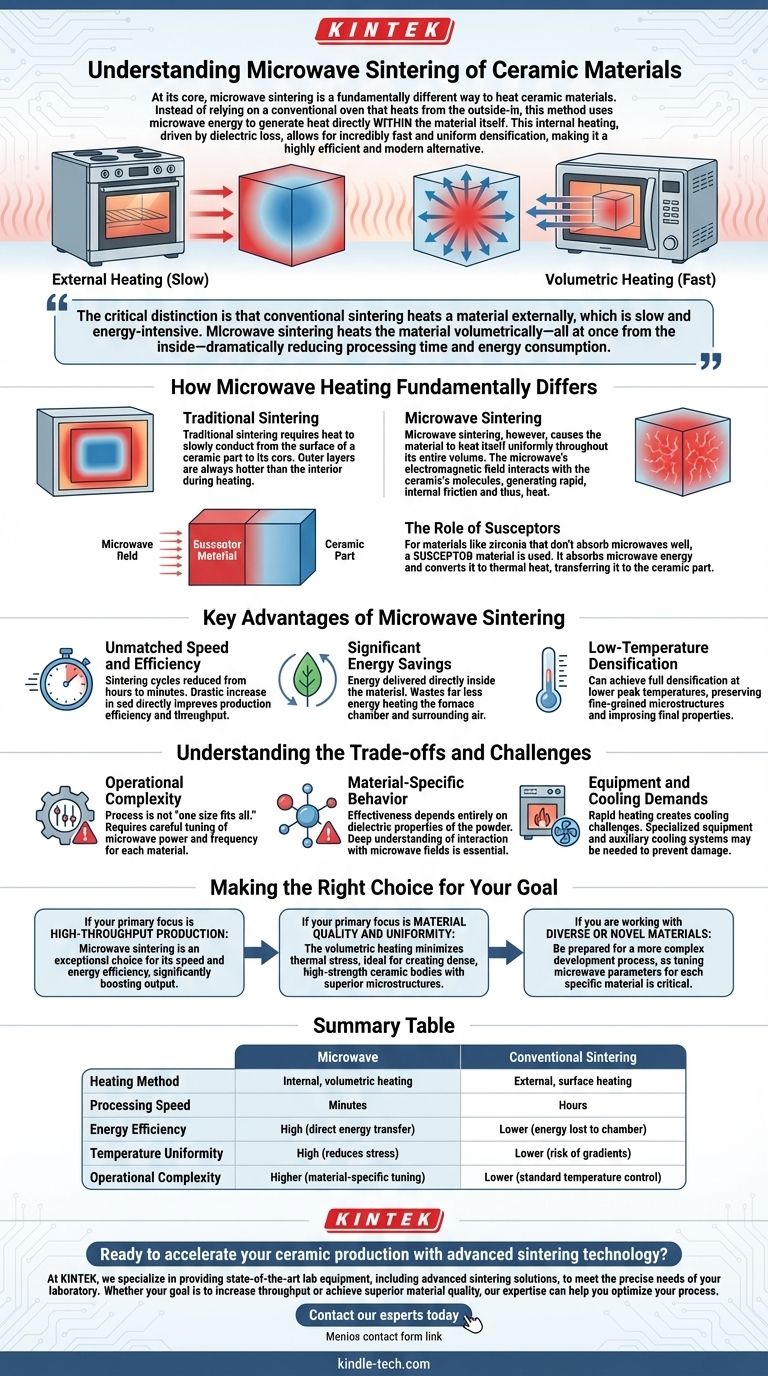

マイクロ波焼結は、その核心において、セラミック材料を加熱する根本的に異なる方法です。 外部から内部へ加熱する従来のオーブンに頼るのではなく、この方法はマイクロ波エネルギーを使用して、材料自体の中に直接熱を発生させます。誘電損失と呼ばれる特性によって駆動されるこの内部加熱は、信じられないほど速く均一な緻密化を可能にし、非常に効率的で現代的な代替手段となっています。

決定的な違いは、従来の焼結が材料を外部から加熱するため、時間がかかり、エネルギーを大量に消費するのに対し、マイクロ波焼結は材料を体積的に、つまり内部から一度に加熱するため、処理時間とエネルギー消費を劇的に削減することです。

マイクロ波加熱が根本的に異なる理由

従来の焼結では、熱がセラミック部品の表面から中心へとゆっくりと伝導する必要があります。マイクロ波焼結は、この制限を完全に回避し、より制御された効率的なプロセスを実現します。

体積加熱の原理

従来の炉では、加熱段階において、セラミックの外層は常に内部よりも高温になります。

しかし、マイクロ波焼結では、マイクロ波の電磁場がセラミックの分子と相互作用し、急速な内部摩擦、ひいては熱を発生させるため、材料全体が均一に自己加熱されます。

均一な温度、応力の低減

この均一な加熱により、セラミック部品の応力、反り、または亀裂の原因となる内部温度勾配が最小限に抑えられます。その結果、多くの場合、より緻密で構造的に健全な最終製品が得られます。

サセプターの役割

特定の種類のジルコニアなど、一部のセラミック材料は、単独ではマイクロ波エネルギーに効果的に反応しません。

このような場合、サセプター材料が使用されます。サセプターは、マイクロ波エネルギーを容易に吸収し、それを熱に変換する異なる材料であり、その熱がセラミック部品に伝達されます。これは、マイクロ波によって駆動される内部発熱体として効果的に機能します。

マイクロ波焼結の主な利点

外部加熱から内部加熱への移行は、セラミック製造においていくつかの重要な利点をもたらします。

比類のない速度と効率

材料が非常に速く均一に加熱されるため、焼結サイクルを数時間からわずか数分に短縮できます。この劇的な速度向上は、生産効率とスループットを直接向上させます。

大幅な省エネルギー

マイクロ波焼結は、エネルギーを必要な場所、つまり材料内部に直接供給することで、炉室や周囲の空気を加熱するエネルギーの無駄を大幅に削減します。これにより、従来の方法と比較して大幅な省エネルギーが実現します。

低温緻密化

独自の加熱メカニズムにより、従来の焼結よりも低いピーク温度で完全な緻密化を達成できることがよくあります。これにより、微細な微細構造を維持し、セラミックの最終的な特性を向上させることができます。

トレードオフと課題の理解

強力である一方で、マイクロ波焼結は普遍的に単純な解決策ではなく、独自の技術的考慮事項を伴います。

操作の複雑さ

このプロセスは「万能」ではありません。異なるセラミック材料では、最適な結果を得るためにマイクロ波の出力と周波数を慎重に調整する必要があります。これにより、従来の炉で温度を設定するよりも操作が複雑になります。

材料固有の挙動

マイクロ波焼結の有効性は、使用する粉末の誘電特性に完全に依存します。マイクロ波電界との材料の相互作用を深く理解することが成功には不可欠です。

装置と冷却の要求

急速な加熱サイクルは、冷却にも課題を生じさせることがあります。熱サイクルを効果的に管理し、炉や製品への損傷を防ぐために、補助冷却システムを備えた特殊な装置が必要になる場合があります。

目標に合った適切な選択をする

マイクロ波焼結を使用するかどうかの決定は、その速度と効率における明確な利点と、操作の複雑さとのバランスにかかっています。

- 高スループット生産が主な焦点の場合: マイクロ波焼結は、その速度とエネルギー効率において優れた選択肢であり、生産量を大幅に向上させることができます。

- 材料の品質と均一性が主な焦点の場合: 体積加熱は熱応力を最小限に抑えるため、優れた微細構造を持つ緻密で高強度のセラミックボディを作成するのに理想的です。

- 多様な材料や新規材料を扱っている場合: 各特定の材料に対してマイクロ波パラメータを調整することが成功に不可欠であるため、より複雑な開発プロセスに備えてください。

最終的に、マイクロ波焼結はセラミック加工における強力な進化を象徴しており、より速く、より効率的で、多くの場合、より優れた材料成果への道を提供します。

要約表:

| 特徴 | マイクロ波焼結 | 従来の焼結 |

|---|---|---|

| 加熱方法 | 内部、体積加熱 | 外部、表面加熱 |

| 処理速度 | 数分 | 数時間 |

| エネルギー効率 | 高(直接エネルギー伝達) | 低(炉室へのエネルギー損失) |

| 温度均一性 | 高(応力を低減) | 低(勾配のリスク) |

| 操作の複雑さ | 高(材料固有の調整) | 低(標準的な温度制御) |

高度な焼結技術でセラミック生産を加速する準備はできていますか?

KINTEKでは、お客様の研究室の正確なニーズを満たすために、高度な焼結ソリューションを含む最先端の実験装置を提供することに特化しています。スループットの向上を目指す場合でも、優れた材料品質を達成することを目指す場合でも、当社の専門知識がお客様のプロセスを最適化するお手伝いをいたします。

今すぐ当社の専門家にお問い合わせください。当社のソリューションがお客様のセラミック製造に比類のない速度、効率、性能をもたらす方法についてご相談ください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 実験室用脱脂・予備焼結用高温マッフル炉

- 小型真空熱処理・タングステン線焼結炉

- 熱処理・焼結用600T真空誘導熱プレス炉