先進製造業と材料科学の世界において、金属蒸着は超薄膜を作成するための基盤となる技術です。これは物理的気相成長(PVD)プロセスの一種であり、固体金属源を真空チャンバー内で加熱し、気体蒸気に変化させます。その後、この蒸気が移動し、より冷たい表面、すなわち基板上に凝縮して均一なコーティングを形成します。

本質的に、金属蒸着は単に金属を沸騰させることではありません。これは、コンピューターチップからミラーサングラスに至るまで、基板上に機能層を原子レベルで精密に制御しながら構築するプロセスです。その原理を理解することは、その強みを活かし、内在する限界を回避するための鍵となります。

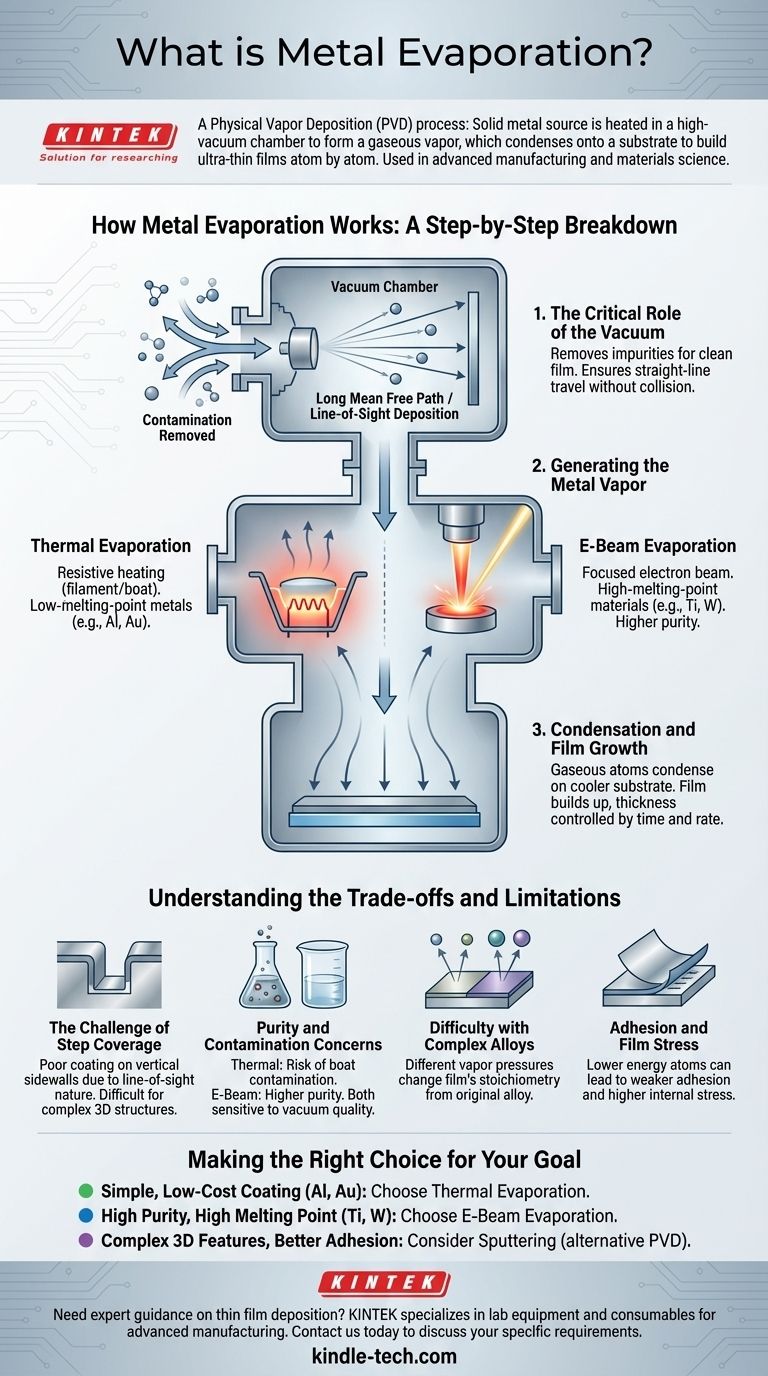

金属蒸着の仕組み:ステップごとの解説

金属蒸着は、基本的に特殊な真空システム内で行われる3つのステップからなるプロセスです。各ステップが最終膜の品質にとって極めて重要です。

真空の重要な役割

加熱が始まる前に、チャンバー内は高真空に排気されます。これは2つの理由から不可欠です。第一に、高温の金属蒸気と反応して膜に汚染や不純物を引き起こす可能性のある空気やその他のガスを除去するためです。

第二に、真空は長い平均自由行程を確保します。これにより、蒸着された金属原子が衝突することなく、源から基板まで直線的に移動することが保証されます。これは指向性成膜として知られる原理です。

金属蒸気の発生

十分な真空が達成されると、源となる金属が加熱され、蒸気圧が昇華または沸騰するのに十分なほど高くなります。原子は源を離れ、真空チャンバー内を移動します。

凝縮と膜の成長

気化した金属原子が冷たい基板に衝突すると、エネルギーを失い、再び固体状態に凝縮します。このプロセスが層を重ねて蓄積し、基板表面に薄い固体膜を形成します。この膜の厚さは、成膜速度と時間を監視することによって精密に制御されます。

2つの主要な方法:熱源方式対電子ビーム方式

源材料を加熱するために使用される方法は、蒸着システムの主な差別化要因であり、プロセスの能力を決定します。

熱源蒸着(抵抗加熱):主力技術

抵抗加熱とも呼ばれるこの方法は最も単純です。高電流が、源金属を保持する耐火材料(多くの場合、タングステン製の「ボート」またはフィラメント)に流されます。ボートは電気コンロのように加熱され、内部の金属が蒸発します。

この方法は費用対効果が高く、アルミニウム、金、クロムなどの融点の低い金属に優れています。

電子ビーム(E-Beam)蒸着:精度と純度

このより高度な技術では、高エネルギーの電子ビームが発生し、磁気的に誘導されて源材料に衝突します。電子の運動エネルギーは衝突時に瞬時に熱エネルギーに変換され、源の非常に局所的な一点を極めて高い温度に加熱します。

加熱されるのは金属自体(ボートではない)であるため、Eビーム蒸着ははるかに純粋な膜を生成し、チタン、白金、タングステンなどの融点の非常に高い耐火性材料の蒸着に使用できます。

トレードオフと限界の理解

金属蒸着は強力ですが、万能の解決策ではありません。その指向性成膜の性質は、理解することが極めて重要ないくつかの特有の課題を生み出します。

ステップカバレッジの課題

原子が直線的に移動するため、基板上の微細構造の垂直な側面をコーティングするのが困難です。複雑な物体を真上からスプレー塗装する様子を想像してください。上面には厚く塗布されますが、側面にはほとんど塗布されません。このステップカバレッジの悪さとして知られる現象は、3D構造が一般的である現代のマイクロエレクトロニクスにおける大きな制限となります。

純度と汚染の問題

熱源蒸着では、加熱されたボート材料自体もわずかに蒸発し、最終膜を汚染するリスクがあります。Eビーム蒸着はこの問題を回避しますが、どちらの方法も真空の品質に非常に敏感です。

複雑な合金の難しさ

合金を蒸着し、得られる膜で同じ組成を達成することは非常に困難です。異なる元素は異なる蒸気圧を持つため、合金中のある元素が他の元素よりも速く蒸発する傾向があり、膜の化学量論が変化します。

密着性と膜応力

蒸着膜は、比較的低エネルギーの原子が表面に単に凝縮することによって作成されます。これにより、スパッタリングのようなより高エネルギーの成膜技術と比較して、膜の密着性が弱くなったり、内部応力が高くなったりすることがあります。

目的に応じた適切な選択

適切な成膜方法の選択は、コストや材料の選択からコーティングする部品の幾何学的形状に至るまで、プロジェクトの特定の優先順位を理解することにかかっています。

- 主要な焦点が、一般的な金属(アルミニウムや金など)のシンプルで低コストなコーティングである場合:熱源蒸着が最も直接的で経済的な解決策となることがよくあります。

- 主要な焦点が高純度または高融点材料(チタンや白金など)の成膜である場合:クリーンで強力な加熱機構を持つEビーム蒸着が優れた選択肢です。

- 主要な焦点が複雑な3D構造のコーティング、または膜の密着性と密度の最大化である場合:より優れたステップカバレッジを提供する代替PVD技術であるスパッタリングを強く検討すべきです。

結局のところ、適切な成膜技術の選択は、その固有の能力をアプリケーションの特定の要求に合わせることなのです。

要約表:

| 側面 | 熱源蒸着 | Eビーム蒸着 |

|---|---|---|

| 加熱方法 | 抵抗加熱(ボート/フィラメント) | 集束電子ビーム |

| 最適 | 低融点金属(Al、Au) | 高融点金属(Ti、W) |

| 純度 | 良好(ボート汚染のリスクあり) | 高い(ボート接触なし) |

| コスト | 低い | 高い |

| ステップカバレッジ | 低い(指向性成膜の制限) | 低い(指向性成膜の制限) |

研究室の薄膜成膜方法の選択について専門家のガイダンスが必要ですか? KINTEKでは、先進製造業および材料科学向けの実験装置と消耗品の専門家です。マイクロエレクトロニクス、光学、特殊コーティングに取り組んでいるかどうかにかかわらず、当社のチームは、純度、材料適合性、およびアプリケーション性能に関する特定の要件を満たすための理想的な蒸着またはスパッタリングソリューションの選択をお手伝いします。プロジェクトについてご相談いただき、KINTEKがお客様の研究室の能力をどのように向上させられるかをご確認いただくために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン