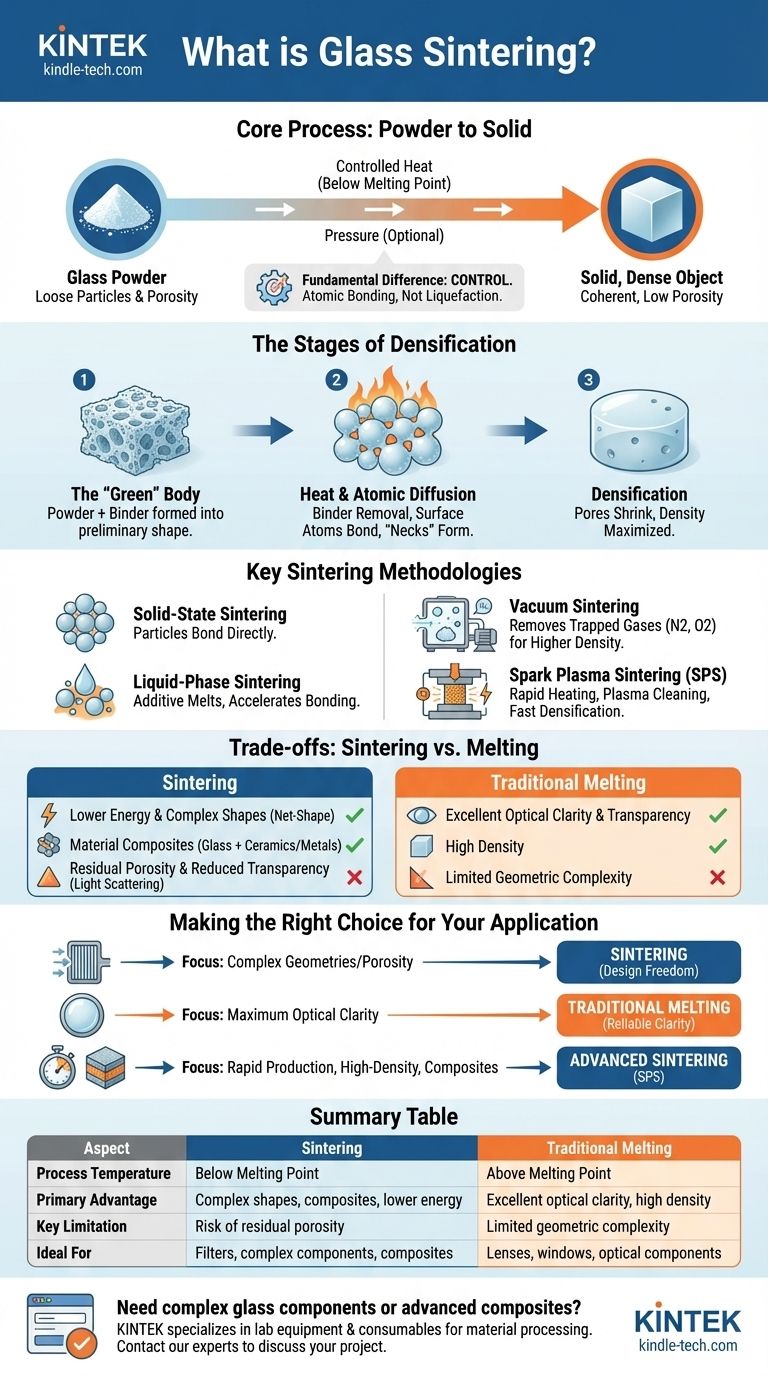

ガラス焼結の核心は、ガラス粉末を熱と多くの場合圧力を用いて固体で密度の高い物体に変換する製造プロセスです。重要なのは、これがガラスの完全な融点よりも低い温度で達成され、個々の粒子が液体になるのではなく、接触面で互いに融合するようにすることです。

焼結と融解の根本的な違いは制御です。材料全体を液化する代わりに、焼結は制御された熱を用いてガラス粒子の表面にある原子の結合を促進し、それらの間の空隙を体系的に排除して固体構造を形成します。

基本目標:粉末から固体へ

焼結の主な目的は高密度化です。このプロセスは、粒子間にかなりの空隙、すなわち多孔性がある、緩いガラス粒子の集合体から始まります。目標は、この多孔性を排除し、一貫性のある固体部品を作成することです。

「グリーン」ボディ

プロセスは、ガラス粉末を所望の予備形状に成形することから始まります。これは、粒子を保持するために一時的な結合剤(ポリマーやワックスなど)と粉末を混合することによって行われることがよくあります。この初期の壊れやすい形状は、「グリーン」ボディとして知られています。

熱と原子拡散の役割

グリーンボディが加熱されると、結合剤は燃え尽きます。温度が上昇し続けると、ガラス粒子の表面にある原子が移動し拡散するための十分なエネルギーが供給されます。この原子拡散により、隣接する粒子が強い結合を形成し、接触点で「ネック」が生成されます。

高密度化の段階

加熱が続くと、これらのネックはより広くなります。粒子間の細孔のネットワークは収縮し始め、最終的に孤立した小さな空隙に分断されます。十分な時間と温度があれば、これらの最終的な空隙は排除され、部品は達成可能な最大密度に達します。

主要な焼結方法論

原子拡散の原理は普遍的ですが、プロセスを推進するために使用される方法は、それぞれ異なる用途や材料に適しており、大きく異なる場合があります。

固相焼結と液相焼結

最も基本的な区別は、粒子の融合方法です。固相焼結では、材料の一部が溶けることなく、ガラス粒子自体が直接結合します。

液相焼結では、焼結温度で融解する少量の添加剤が組み込まれます。この液体が固体ガラス粒子を濡らし、毛細管力がそれらを一緒に引き寄せ、粒子の再配列と高密度化を劇的に加速します。

真空焼結

このプロセスは高真空下(例:3 × 10⁻³ Pa)で実施されます。真空の主な目的は、粒子間の細孔から窒素や酸素などの大気ガスを除去することです。これらのガスが閉じ込められると、細孔が完全に閉じるのを妨げる内部圧力がかかり、密度が低く強度の劣る最終製品になります。

スパークプラズマ焼結(SPS)

SPSはより高度で迅速な技術です。ガラス粉末をグラファイトモールドに配置し、それを通過するパルスDC電流によって同時に圧縮および加熱されます。これにより急速な加熱が起こり、粒子間にプラズマ放電が発生することさえあり、それによって粒子の表面が清浄化され、極めて迅速な結合と高密度化が促進されます。

トレードオフの理解:焼結と融解

ガラスを溶融する代わりに焼結を選択することは、明確なエンジニアリング上のトレードオフを伴います。それは本質的に優れているのではなく、特定の目的に対してより優れているということです。

利点:低エネルギーと複雑な形状

焼結は完全な融点以下で動作するため、通常、より少ないエネルギーで済みます。また、初期のグリーンボディを溶融ガラスの鋳造では達成が困難または不可能な複雑な形状に成形できる「ニアネットシェイプ」またはネットシェイプの部品を作成することも可能にします。

利点:材料複合材

焼結は、ガラスマトリックス複合材を作成するための優れた方法です。セラミックスや金属など、はるかに高い融点を持つ他の材料をガラス粉末と混合し、すべての成分を溶融することなく単一の固体部品に統合することができます。

制限:残留多孔性と透明度

焼結の主な課題は、100%の密度を達成することです。わずかな残留多孔性でさえ光を散乱させ、ガラスの光学的透明度を低下させる可能性があります。SPSのような高度な手法はほぼ完璧な密度を達成できますが、欠陥のないレンズのような光学部品を製造するための標準は、依然として従来の融解と鋳造です。

用途に合わせた適切な選択

最終的な目標が、適切な製造アプローチを決定します。

- 複雑な形状や多孔質フィルターの作成が主な焦点の場合:焼結は、従来の融解・鋳造では得られない設計の自由度を提供します。

- 最大限の光学的明瞭度と透明度が主な焦点の場合:残留多孔性による光散乱の影響を避けるためには、従来の融解の方が信頼できる道筋となることがよくあります。

- 高密度材料や複合材料の迅速な製造が主な焦点の場合:スパークプラズマ焼結のような高度な技術は、他の方法では達成できない能力を提供します。

結局のところ、ガラス焼結を理解することで、目の前の特定のエンジニアリング課題に対して適切なツールを選択できるようになります。

要約表:

| 側面 | 焼結 | 従来の融解 |

|---|---|---|

| プロセス温度 | 融点以下 | 融点以上 |

| 主な利点 | 複雑な形状、複合材、低エネルギー | 優れた光学的明瞭度、高密度 |

| 主な制限 | 残留多孔性のリスク | 幾何学的複雑性の制限 |

| 理想的な用途 | フィルター、複雑な部品、複合材 | レンズ、窓、光学部品 |

複雑なガラス部品の作成や高度な材料複合材の検討が必要ですか? ガラス焼結プロセスは、特殊な用途に独自の利点を提供します。KINTEKは、R&Dおよび生産ラボにサービスを提供する高度な材料処理用のラボ機器と消耗品の専門家です。当社の専門知識は、お客様の特定のニーズに最適な焼結技術を選択するのに役立ちます。当社の専門家にご相談いただき、精密機器と消耗品でプロジェクトをどのようにサポートできるかについて、今すぐお問い合わせフォームからご連絡ください。

ビジュアルガイド

関連製品

- 真空歯科用ポーセリン焼結炉

- 実験室用石英管炉 真空RTP加熱炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 実験室用脱脂・予備焼結用高温マッフル炉

- スパークプラズマ焼結炉 SPS炉