その核心において、電子ビーム蒸着は、ナノメートルスケールの厚さを持つ超薄型で高純度の膜を作成するための洗練された技術です。これは物理蒸着(PVD)の一種であり、強力で集束された電子ビームが高真空チャンバー内でソース材料を衝撃します。この強烈なエネルギーが材料を蒸発させ、それが移動してより冷たい表面(基板)に凝縮し、均一なナノ膜を形成します。

電子ビーム蒸着の最大の利点は、非常に高い融点を持つ材料からでも非常に純粋な膜を成膜できることであり、より単純な方法では達成できないレベルの制御と品質を提供します。

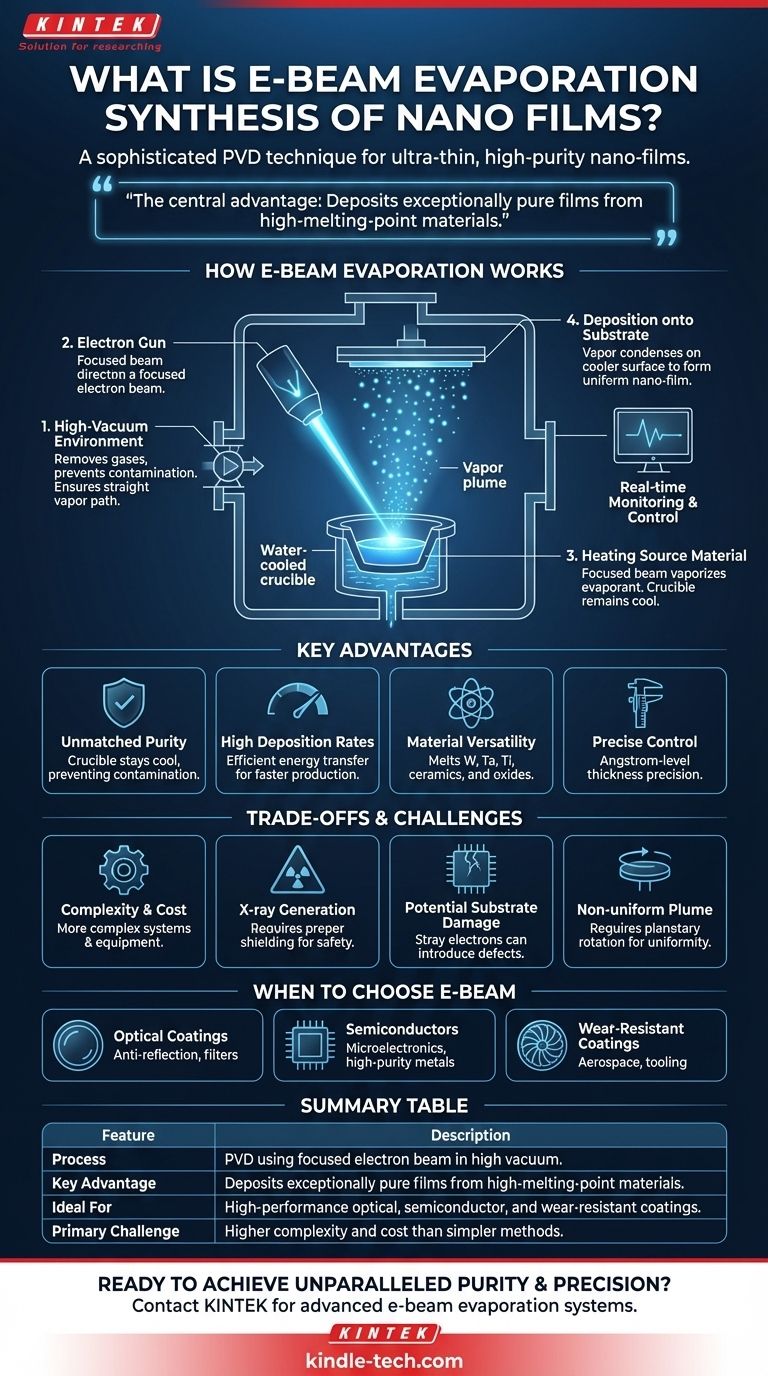

電子ビーム蒸着の仕組み:段階的な解説

このプロセスを理解することで、この技術が高度な材料合成にどれほど強力であるかがわかります。操作全体は、最終的な膜の純度を確保するために高真空チャンバー内で行われます。

高真空環境

まず、チャンバーは非常に低い圧力まで排気されます。この高真空は、膜を汚染する可能性のある酸素や水蒸気などの残留ガス分子を除去するために不可欠です。また、蒸発した原子が他の粒子と衝突することなく基板に直接到達することを保証します。

電子銃

システムの中心は電子銃であり、通常は加熱されたタングステンフィラメントを使用して電子の流れを生成します。これらの電子は、高電圧によって加速され、古い陰極線管テレビのように、磁場を使用して細いビームに集束されます。

ソース材料の加熱

この高エネルギー電子ビームは、水冷銅ハースまたはるつぼに入れられたソース材料、つまり蒸発材料に向けられます。ビームの運動エネルギーは衝撃時に熱エネルギーに変換され、材料の小さなスポットを急速に沸点まで加熱し、蒸発させます。

基板への成膜

蒸発した原子は、ソースから上部に配置されたターゲット基板(シリコンウェーハやガラススライドなど)まで直線的に移動します。より冷たい基板に到達すると、原子は凝縮して薄い固体膜を形成し始めます。厚さはリアルタイムで監視され、多くの場合、水晶振動子マイクロバランスを使用して精密な制御を可能にします。

電子ビーム方式の主な利点

エンジニアや科学者は、熱蒸着やスパッタリングなどの他の成膜技術とは一線を画す、いくつかの明確な利点のためにこの方法を選択します。

比類のない純度

電子ビームはソース材料の表面のみを加熱するため、るつぼ自体は低温のままです。これにより、より単純な熱蒸着システムで重大な問題となる可能性のある、るつぼ材料の溶融やガス放出による汚染が防止されます。

高い成膜速度

電子ビームシステムは、ソース材料にエネルギーを非常に効率的に伝達します。これにより、他の多くの技術と比較してはるかに高い成膜速度が可能になり、研究と工業規模の両方の生産に適しています。

材料の多様性

強烈な局所加熱により、タングステン、タンタル、チタンなどの非常に高い融点を持つ材料、およびさまざまなセラミックスや酸化物を溶融および蒸発させることができます。これは、抵抗加熱蒸着では単純に匹敵できない能力です。

膜厚の精密な制御

安定した蒸発速度とリアルタイム監視の組み合わせにより、オングストロームレベルの精度で膜を作成できます。これは、光学フィルターや半導体デバイスなどの複雑な構造を作成するために不可欠です。

トレードオフと課題の理解

強力である一方で、電子ビーム蒸着には複雑さや潜在的な欠点がないわけではありません。客観的な評価には、これらの要因を認識する必要があります。

装置の複雑さとコスト

電子ビームシステムは、基本的な熱蒸着装置よりも著しく複雑で高価です。高電圧電源、洗練された磁気集束システム、および堅牢な真空ポンプが必要です。

X線発生

高エネルギー電子がソース材料に衝突すると、必然的にX線が発生します。オペレーターの安全を確保するためには、真空チャンバーの適切な遮蔽が必要であり、システムのコストと複雑さを増します。

基板損傷の可能性

迷走電子やイオン化された蒸気原子が基板に衝突し、成長中の膜に損傷を与えたり、欠陥を導入したりする可能性があります。このリスクを軽減するには、慎重なシステム設計が必要です。

不均一な蒸気プルーム

ソースからの蒸気流は完全に均一ではありません。大きな基板全体に均一な厚さの膜を形成するには、ソースに対する基板の向きを継続的に変更するために惑星回転システムが必要となることがよくあります。

電子ビーム蒸着を選択する時期

成膜方法の選択は、アプリケーションと材料の特定の要件によって決定されるべきです。

- 高性能光学コーティングが主な焦点である場合:電子ビームは業界標準であり、反射防止コーティングやフィルターに必要な高密度で純粋な精密積層膜を提供します。

- 高度な半導体またはマイクロエレクトロニクスが主な焦点である場合:高純度の難融性金属や酸化物を高精度で成膜できる能力は、この技術を不可欠なものにします。

- 耐摩耗性または熱バリアコーティングが主な焦点である場合:電子ビームは、航空宇宙および工具産業で耐久性のあるセラミック膜を成膜するためによく使用されます。

- 限られた予算で単純な金属接点が主な焦点である場合:熱蒸着やスパッタリングのような、より複雑でない方法がより実用的で費用対効果の高い選択肢となる場合があります。

最終的に、電子ビーム蒸着を選択するということは、装置の単純さやコストよりも、膜の純度、材料の多様性、精密な制御を優先するという決定です。

要約表:

| 特徴 | 説明 |

|---|---|

| プロセス | 高真空中で集束電子ビームを使用する物理蒸着(PVD)。 |

| 主な利点 | 非常に高い融点を持つ材料からでも非常に純粋な膜を成膜します。 |

| 理想的な用途 | 高性能光学コーティング、高度な半導体、耐摩耗性コーティング。 |

| 主な課題 | 熱蒸着のような単純な方法と比較して、装置の複雑さとコストが高い。 |

薄膜成膜において比類のない純度と精度を達成する準備はできていますか?

KINTEKでは、半導体、光学コーティング、材料科学研究室の厳しいニーズを満たすために、洗練された電子ビーム蒸着システムを含む高度な実験装置の提供を専門としています。当社のソリューションは、お客様の研究と生産が必要とする高純度、高融点材料の成膜を実現するように設計されています。

今すぐお問い合わせフォームから専門家にご連絡ください。当社の電子ビーム蒸着技術がお客様の能力をどのように向上させ、イノベーションを推進できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- 半球底タングステンモリブデン蒸着用ボート