根本的な違いは、それらがどのように、どこで製造されるかにあります。焼結鉱は、製鉄所で移動する焼結炉上で微粉鉄鉱石を他の材料と共に加熱することによって作られる、融合したクリンカー状の材料です。対照的に、ペレットは、鉱山現場で製造され、その後出荷される、高品質の鉱石濃縮物から作られた小さく硬化された球状の塊です。

焼結鉱とペレットはいずれも高炉向けに設計された凝集鉄鉱石の形態ですが、どちらを選択するかは、原料の柔軟性、輸送ロジスティクス、および要求される炉性能のバランスを取る戦略的な決定となります。

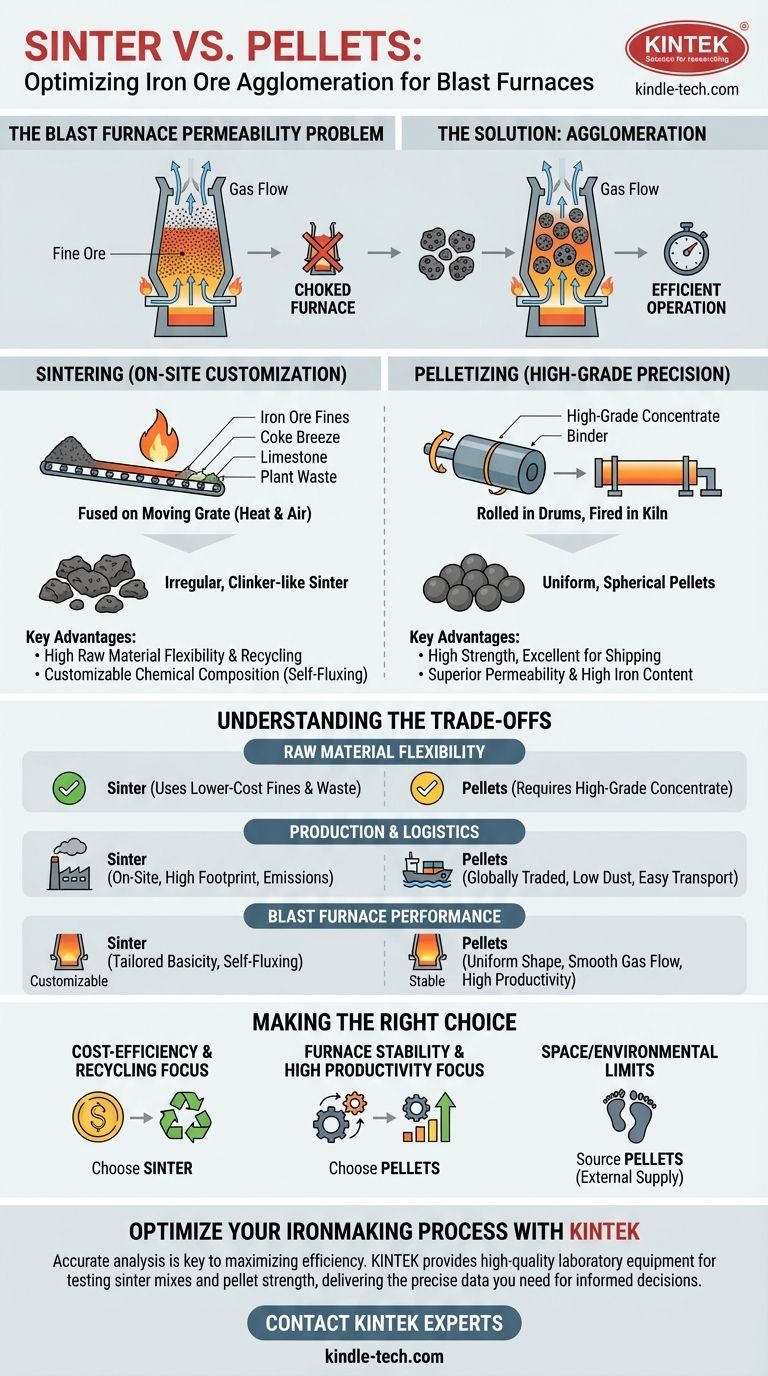

なぜ凝集が必要なのか

高炉は巨大な化学反応炉のように機能し、原料の山を熱いガスが上昇して通過する必要があります。

高炉の透気性の問題

原料の鉄鉱石は、しばしば微粉や砂状の粒子として採掘されます。

これらの微粉を直接高炉に装入すると、それらは密に詰まり、還元ガスの流れを遮断してしまいます。これにより炉が詰まり、製鉄プロセスが停止します。

解決策:塊の作成

焼結とペレット化はどちらも凝集プロセスです。これらは、微粉鉱石粒子を取り、それらをより大きく、より強く、より多孔質な塊に結合させることで、この問題に対処します。

これにより、高炉内で良好な透気性が確保され、熱いガスが自由に移動し、鉄鉱石と効率的に反応できるようになります。

焼結プロセス:現場でのカスタマイズ

焼結は最も広く使用されている凝集プロセスであり、製鉄所の操業と密接に統合されています。

焼結鉱の製造方法

鉄鉱石微粉、コークスブリーズ(燃料)、石灰石(融剤)、およびプラントの廃棄物(ダストやミルスケールなど)のリサイクル品を混ぜ合わせたものを、焼結炉(sinter strand)と呼ばれる移動式の炉床に敷き詰めます。

この層の表面に着火し、空気をその下方に引き込みます。燃焼するコークスブリーズが強烈な熱を発生させ、粒子を融合させますが溶融はさせず、一つの多孔質なクリンカー状の塊を形成します。この塊はその後、より小さく不規則な塊に破砕されます。

焼結鉱の主な特徴

焼結鉱は形状とサイズが不規則です。その主な利点は、製造時に石灰石などの融剤を加えることで、特に塩基度(塩基性成分と酸性成分の比率)を含む化学組成を正確に制御できる点です。

この「自溶性」焼結鉱は、より良いスラグ生成を促進し、必要なコークスの量を減らすことで高炉効率を向上させます。

ペレット化プロセス:高品質の精度

ペレット化は、通常、鉱山現場で行われる、より洗練されたプロセスであり、鉄鉱石濃縮物の品質向上に焦点を当てています。

ペレットの製造方法

高品質の鉄鉱石を極めて細かい粉末に粉砕し、バインダー(ベントナイト粘土など)と混合し、大きな回転ドラム内で均一な小さな球体に丸められます。

これらの「グリーンボール」は、その後、キルン(焼成炉)で非常に高い温度(約1300°C)で焼成されます。このプロセスによりペレットが硬化し、取り扱いと輸送のために優れた機械的強度が得られます。

ペレットの主な特徴

ペレットは均一で球形であり、鉄分含有量が高いです。その一貫したサイズと形状は、高炉内で非常に予測可能で透気性の高い装入物を保証し、非常に安定した効率的な操業につながります。

また、その高い強度は、輸送や取り扱いの過程で粉塵がほとんど発生しないことを意味し、これは大きな物流上の利点となります。

トレードオフの理解

どちらのプロセスも万能ではありません。適切な選択は、経済性、ロジスティクス、および操業戦略に依存します。

原料の柔軟性

焼結鉱がこの点で明確な勝者です。その主な経済的利点は、多種多様な低コストの低品位鉄鉱石微粉を使用できる能力です。さらに重要なのは、製鉄所内で発生する鉄分を含む廃棄物をリサイクルする効果的な方法でもあることです。

ペレットは、効果を発揮するために高品質の鉄鉱石濃縮物を必要とします。このプロセスは不純物に対してあまり寛容ではありません。

生産と物流

焼結プラントは製鉄所に併設されます。これには多額の設備投資と広い敷地面積が必要です。また、広範な環境対策を必要とする、現場からの主要な排出源(粉塵、SOx、NOx)でもあります。

ペレットは鉱山で生産され、世界的に取引される商品です。その強度と均一な形状は、劣化を最小限に抑えながら、海路や鉄道による長距離輸送に理想的です。これにより、製鉄所は独自の凝集設備に投資することなく、世界中のどこからでも高品質の鉱石を調達できます。

高炉性能

ペレットは、その均一な球形のため、一般的に優れた透気性を提供します。これにより、ガスの流れがスムーズになり、燃料消費量が減少し、生産性が向上します。

焼結鉱は、均一性は劣りますが、特定の炉のニーズに合わせてカスタマイズできます。自溶性焼結鉱を作るために融剤を含めることは、溶融プロセスの効率を向上させる冶金学的な大きな利点を提供します。

貴社の操業に最適な選択をする

焼結鉱、ペレット、またはその両方を混合して使用するという決定は、製鉄所の操業哲学の核心的な要素です。

- コスト効率とリサイクルが主な焦点である場合: 焼結鉱は、より安価な鉄鉱石微粉やプラント内の廃棄物材料の使用を可能にするため、しばしば好ましい選択肢となります。

- 炉の安定性と高生産性が主な焦点である場合: ペレットは、均一なサイズ、高い鉄含有量、優れた機械的強度により、予測可能で効率的な炉操業を保証するため、理想的です。

- 敷地に余裕がない、または現場での環境規制が厳しい場合: 外部サプライヤーから高品質のペレットを調達する方が、焼結プラントを建設・操業するよりも実行可能な戦略となります。

最終的に、焼結鉱とペレットの明確な特性を理解することが、鉱山から高炉に至るバリューチェーン全体を最適化するための鍵となります。

要約表:

| 特徴 | 焼結鉱 | ペレット |

|---|---|---|

| 生産場所 | 製鉄所 | 鉱山現場 |

| 形状と均一性 | 不規則、クリンカー状 | 均一な球状の塊 |

| 原料の柔軟性 | 高い(微粉やプラント廃棄物を使用可能) | 低い(高品質濃縮物が必要) |

| 主な利点 | 現場でのカスタマイズ、リサイクル | 高い強度、輸送に優れる |

| 高炉での役割 | カスタマイズ可能な塩基度、自溶性 | 優れた透気性、安定した操業 |

KINTEKで製鉄プロセスを最適化

適切な凝集剤(焼結鉱またはペレット)を選択することは、高炉の効率と収益性を最大化するために極めて重要です。この決定は、原料コストとロジスティクスから、炉の安定性と環境コンプライアンスに至るまですべてに影響を与えます。

KINTEKでは、凝集プロセスの分析と最適化を支援するための高品質な実験装置と消耗品の提供を専門としています。焼結混合物の開発であれ、ペレット強度試験であれ、当社の信頼性の高いツールは、情報に基づいた意思決定に必要な正確なデータを提供します。

貴社の操業を強化する準備はできましたか? 当社の専門家に今すぐお問い合わせいただき、KINTEKのソリューションがお客様固有の実験室および生産ニーズをどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- ボタン電池用実験室用油圧プレス ラボペレットプレス

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 9MPa空気圧焼結炉(真空熱処理付)

- kbrペレットプレス 2t

よくある質問

- 熱処理にはどのような装置が使用されますか?プロセスに合った適切な炉またはオーブンを選択する

- 黒鉛は熱をどれくらい効率よく伝導しますか?エレクトロニクス向けに優れた熱管理を実現しましょう

- DCマグネトロンスパッタリングはどのように機能しますか?優れた薄膜成膜を実現

- 熱分解の産業用途は何ですか?廃棄物をエネルギーと有用な製品に変える

- 精密オーブンはエポキシおよびナノシートコーティングの品質をどのように保証しますか?完全な架橋と結合強度を実現する

- プラスチック廃棄物問題に対する3つの潜在的な解決策とは?リサイクル、バイオプラスチック、アップサイクルの手引き

- 選択的レーザー焼結プロセスで使用される2つの主要な材料は何ですか?3Dプリンティングのニーズに合わせたポリマーと金属

- Li-Si-N複合溶融物に対する精密加熱装置の機能は何ですか? 250℃での熱合成をマスターする