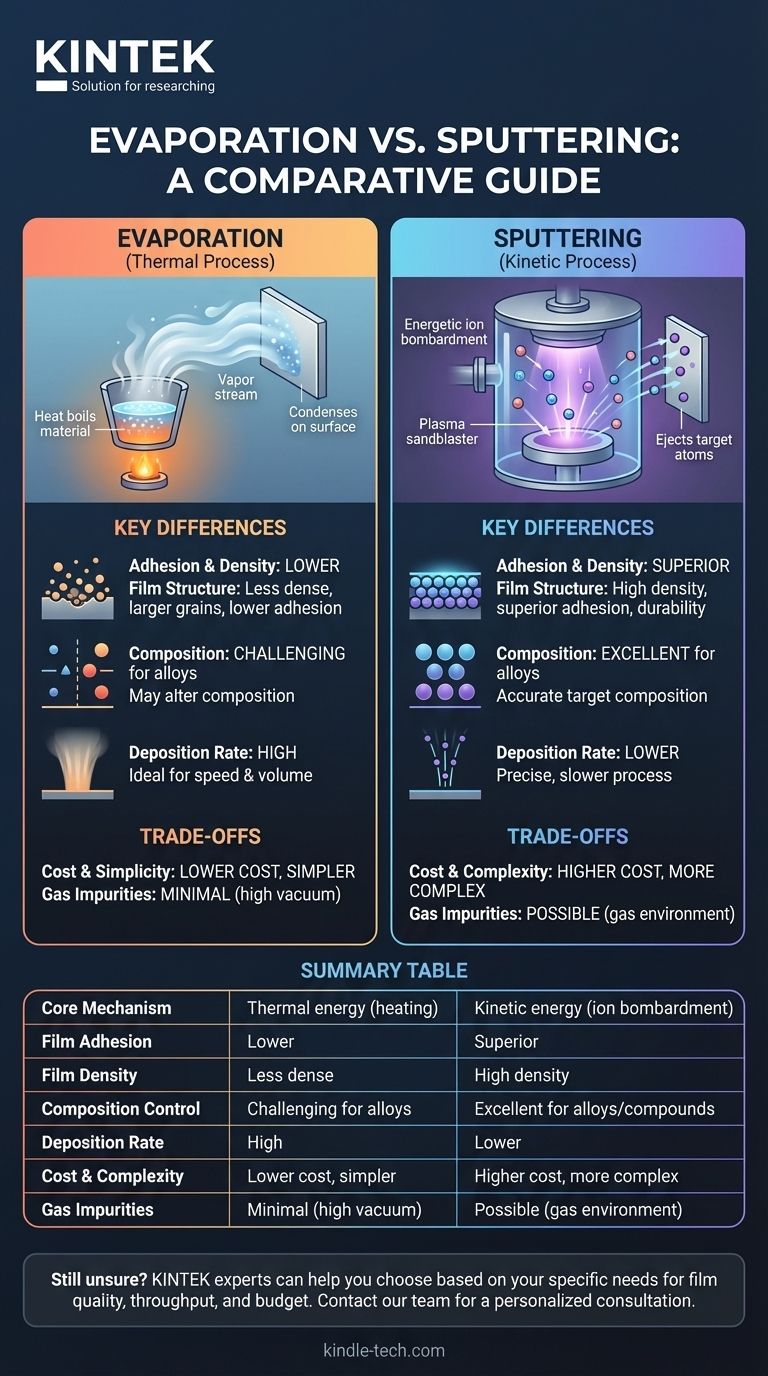

根本的なレベルでは、蒸着とスパッタリングの違いは、原子がソース材料から放出されて薄膜を形成する方法にあります。蒸着は熱を使用して材料を沸騰させて蒸気にし、それが冷たい鏡を曇らせるように基板上に凝縮させます。対照的に、スパッタリングは高エネルギーのイオン衝撃を使用して、微小なサンドブラスターのようにターゲット材料から原子を物理的に叩き出します。

どちらも真空中で行われる物理気相成長(PVD)法ですが、どちらを選択するかは重要なトレードオフにかかっています。蒸着は通常、より高速でコスト効率が高いですが、スパッタリングは速度と複雑さの代償として、優れた膜質、密着性、組成制御を提供します。

コアメカニズム:熱 対 衝撃

各プロセスがコーティング材料を生成する方法を理解することが、それぞれの長所と短所を把握する鍵となります。これらは同じ目標を達成するための根本的に異なるアプローチです。

蒸着の仕組み:沸騰の類推

蒸着は熱プロセスです。ソース材料、または「チャージ」を高真空チャンバーに入れ、蒸発温度に達するまで加熱します。

これにより、強力な蒸気流が発生し、それが直進経路をたどり、より冷たい基板上に凝縮して薄膜を形成します。堆積粒子のエネルギーは比較的低く、プロセスの熱エネルギーによってのみ決定されます。

スパッタリングの仕組み:プラズマサンドブラスター

スパッタリングは運動プロセスです。まず、低圧の不活性ガス(通常はアルゴン)を真空チャンバーに導入してプラズマを生成することから始まります。

電場がこのプラズマからのイオンを加速し、それらがターゲットとして知られるソース材料に衝突するようにします。これらの高エネルギーの衝突が、ターゲットから個々の原子を物理的にエジェクトする、つまり「スパッタ」します。これらの放出された原子は、はるかに高い運動エネルギーを持ち、基板をコーティングするために移動します。

膜特性の主な違い

エネルギーの違い—蒸着の低い熱エネルギーとスパッタリングの高い運動エネルギー—は、最終的な膜の特性に直接的な大きな違いをもたらします。

膜の密着性と密度

スパッタリングされた原子は高エネルギーで基板に到達し、表面にわずかに埋め込まれ、高密度で密に充填された膜を形成します。これにより、優れた密着性と耐久性が得られます。

蒸着された原子はより優しく着地するため、通常、密度が低く、より大きな粒状構造を持ち、基板への密着性が低くなります。

膜の均一性と組成

スパッタリングは、合金や化合物の堆積において優れています。「サンドブラスト」プロセスが原子を選択的に放出しないため、堆積膜の組成はターゲットの組成に非常に近くなります。

蒸着は、異なる元素が異なる蒸気圧(沸点)を持つ合金では困難を伴うことがあります。蒸気圧の高い元素はより容易に蒸発し、最終的な膜の組成が元のソースの組成から変化する可能性があります。

成膜速度とスピード

蒸着は一般的にはるかに高い成膜速度を提供します。高密度の蒸気流を生成できるため、より短い実行時間でより厚い膜を堆積でき、大量生産に適しています。

スパッタリングは、より遅く、より慎重なプロセスです。原子を一つずつ放出するため、成膜速度が低くなり、速度が主な懸念事項となる用途には理想的ではありません。

トレードオフの理解

どちらの方法も普遍的に優れているわけではありません。それらは異なるタスクのために設計されたツールです。間違ったものを選ぶと、膜質の低下や不必要なコストにつながる可能性があります。

コストと単純性の要素

蒸着システムは設計が単純であることが多く、したがって構築と運用がよりコスト効率が高くなります。これは、高い成膜速度と相まって、多くの用途で経済的な選択肢となります。

スパッタリングシステムは、高電圧電源、ガス処理、プロセスを強化するためのマグネトロンを必要とすることが多く、一般的に複雑で高価です。

制御と精度の要素

スパッタリングは、はるかに高度なプロセス制御を提供します。ガス圧や電力などのパラメータを微調整して、粒径、内部応力、密度などの膜特性を操作できます。

これにより、スパッタリングは、光学フィルター、半導体、医療機器の製造など、高い精度と再現性が要求される用途で好まれる方法となります。

環境とガスの要素

スパッタリングは低圧のガス環境で動作するため、プロセスガスの一部が成長中の膜内に不純物として閉じ込められる可能性があります。これは吸収ガスと呼ばれます。

蒸着は高真空で行われるため、ガス含有物が少なく、より純粋な膜が得られ、特定の電子または光学用途ではこれが重要になることがあります。

用途に合わせた適切な選択

最終的な決定は、プロジェクトの特定の要件によって導かれる必要があります。

- 主な焦点が、単純なコーティングの速度とコスト効率である場合: 特に単一元素金属の場合、熱蒸着を選択してください。

- 主な焦点が、優れた膜の密着性、密度、耐久性である場合: スパッタリングを選択してください。高エネルギー堆積により、より強く、より堅牢な膜が形成されるためです。

- 複雑な合金や化合物を堆積する場合: 膜の組成がソースターゲットを正確に反映するように、スパッタリングを選択してください。

- ガスの汚染を最小限に抑え、最高の膜純度が必要な場合: 高真空環境での蒸着がより良い選択肢です。

熱エネルギーと運動エネルギーのこの核心的な違いを理解することで、薄膜成膜のニーズに合わせた正確なツールを選択できるようになります。

要約表:

| 特徴 | 蒸着 | スパッタリング |

|---|---|---|

| コアメカニズム | 熱エネルギー(加熱) | 運動エネルギー(イオン衝撃) |

| 膜の密着性 | 低い | 優れている |

| 膜密度 | 密度が低い | 高密度 |

| 組成制御 | 合金では困難 | 合金/化合物に優れている |

| 成膜速度 | 高い | 低い |

| コストと複雑さ | 低コスト、単純 | 高コスト、より複雑 |

| ガス不純物 | 最小限(高真空) | あり得る(ガス環境) |

まだあなたの用途に最適なPVD法がわからない場合: KINTEKは実験装置と消耗品の専門家であり、研究室のニーズに対応しています。当社の専門家は、膜質、スループット、予算に関するお客様固有の要件に基づいて、蒸着とスパッタリングシステムの選択をお手伝いします。

今すぐ当社のチームに連絡して、個別相談を受け、当社のソリューションが薄膜成膜プロセスをどのように強化できるかをご確認ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- 半球底タングステンモリブデン蒸着用ボート

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置