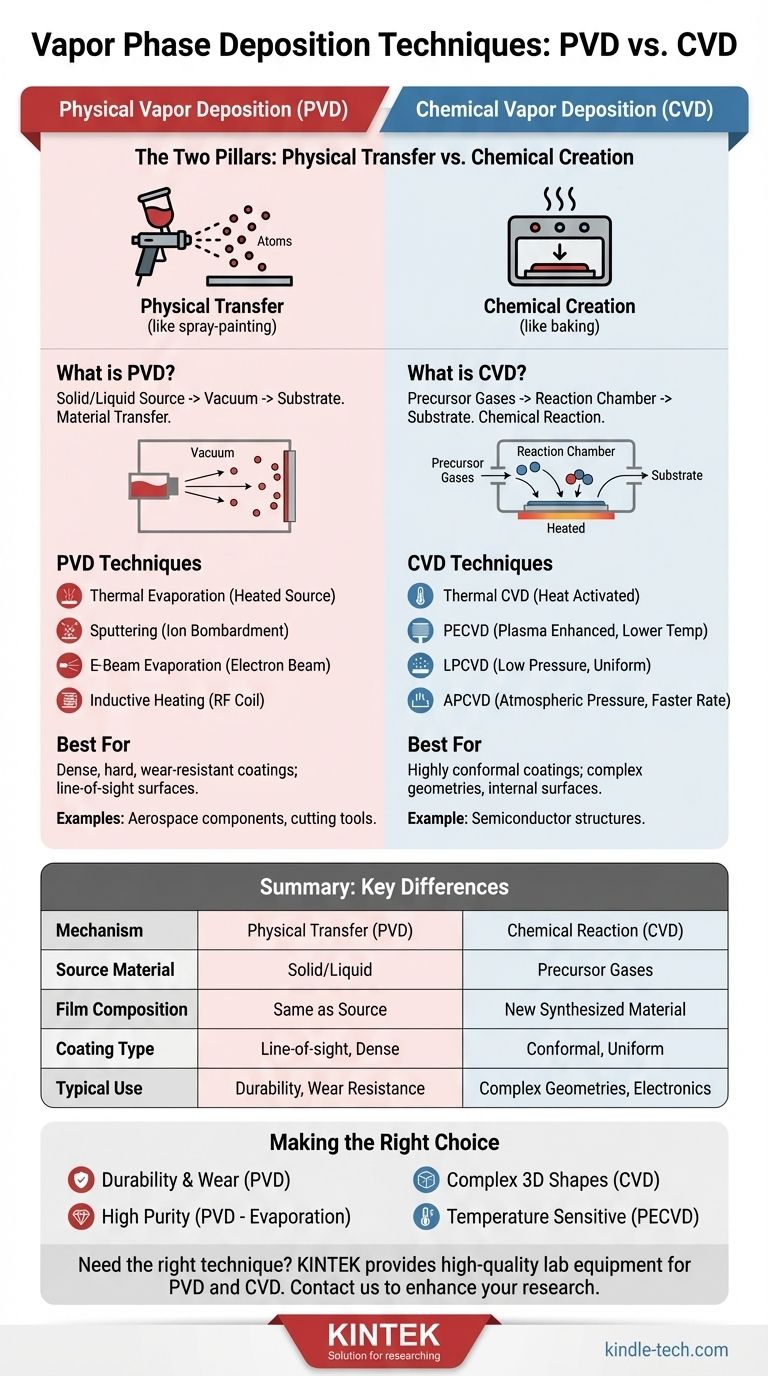

最も高いレベルでは、気相堆積には物理気相堆積(PVD)と化学気相堆積(CVD)の2つの基本的なタイプがあります。PVDは、通常、固体または液体の状態から、材料を供給源から基板へ物理的に転送することを伴います。対照的に、CVDは前駆体ガス間の化学反応を利用して、新しい固体材料を基板表面に直接合成します。

重要な区別は技術の数ではなく、その核となるメカニズムです。PVDは物理的な転送のプロセスであり、原子でスプレー塗装するようなものです。CVDは化学的な生成のプロセスであり、気相の成分から表面に新しい固体層を焼き付けるようなものです。

二つの柱:PVDとCVD

PVDとCVDのどちらを選択するかは、使用する原材料から最終的な膜の特性に至るまで、堆積プロセス全体を定義するため、最初にして最も重要な決定です。

物理気相堆積(PVD)とは?

PVD技術は、固体または液体の原材料を使用します。この材料は真空環境で気化され、その後基板に運ばれ、そこで凝縮して目的の薄膜を形成します。

PVDの主な特徴は、堆積される材料が供給源材料と同じであり、単に場所が移動するだけであるということです。

化学気相堆積(CVD)とは?

CVD技術は、1つ以上の揮発性前駆体ガスを反応チャンバーに導入することから始まります。これらのガスは、加熱された基板の近くまたは上で分解または反応し、固体膜を形成します。

CVDで堆積される材料は、供給源材料の直接的な転送ではなく、化学反応によって合成された新しい物質です。

物理気相堆積(PVD)技術の探求

PVD法は、主に供給源材料がどのように気化されるかによって分類されます。これらは見通し線プロセスであり、供給源が基板への明確な経路を持っている必要があります。

熱蒸着

これは基本的なPVD法です。供給源材料は、高真空中で抵抗加熱素子によって加熱され、蒸発または昇華します。その後、蒸気は移動し、より低温の基板上で凝縮します。

スパッタリング

スパッタリングでは、供給源材料で作られたターゲットが高エネルギーイオン(通常はアルゴンなどの不活性ガスプラズマ)で衝撃されます。この衝撃により、ターゲットから原子が物理的に放出され、それが基板上に堆積します。

電子ビーム(E-Beam)蒸着

これは、より精密な熱蒸着の一種です。高エネルギーの集束電子ビームが供給源材料を加熱し、蒸発させます。これにより、非常に高い融点を持つ材料の堆積が可能になります。

誘導加熱

この方法では、無線周波数(RF)電力が金属コイルに通されます。このコイルは通常、供給源材料を含むるつぼの周りに巻かれ、るつぼを加熱し、内部の材料を蒸発させる渦電流を誘導します。

化学気相堆積(CVD)技術の探求

CVD法は、温度、圧力、プラズマの使用など、化学反応を開始および維持するために使用される条件によって分類されます。

熱による活性化(熱活性化CVD)

これは最も一般的なCVDの形態です。基板は高温に加熱され、前駆体ガス中の化学結合を切断し、堆積反応を促進するために必要な熱エネルギーを提供します。

プラズマによる活性化(プラズマ強化CVD)

プラズマ強化CVD(PECVD)は、電界を使用してプラズマ(高反応性のイオン化ガス)を生成します。プラズマは前駆体ガス分子を分解するためのエネルギーを提供し、熱活性化CVDよりもはるかに低い温度で堆積を可能にします。

圧力の役割(LPCVD vs. APCVD)

CVDプロセスは、その動作圧力によっても定義されます。低圧CVD(LPCVD)では、反応は表面化学反応自体の速度によって制限され、非常に均一でコンフォーマルなコーティングが生成されます。

大気圧CVD(APCVD)では、反応は前駆体ガスが表面に輸送される速度(物質移動速度として知られる)によって制限されます。

トレードオフの理解:PVD vs. CVD

適切な方法の選択は、最終的な膜の望ましい特性とコーティングされる部品の形状に完全に依存します。

PVDを選択する場合

PVDは、高密度で硬く、耐摩耗性のコーティングを作成するのに優れています。見通し線上の物理プロセスであるため、供給源材料に直接面する表面のコーティングに最適です。

航空宇宙部品への耐熱コーティングや、切削工具への硬質で耐食性のある膜の適用などの用途は、PVDの典型的な使用例です。

CVDを選択する場合

CVDの最大の強みは、非常にコンフォーマルなコーティングを生成できることです。前駆体ガスは複雑な形状の周りや内部に流れ込むことができるため、CVDはPVDでは到達できない複雑な形状、溝、および内部表面を均一にコーティングできます。

これにより、半導体産業において、複雑なマイクロエレクトロニクス構造内部に均一な層を堆積させるために不可欠なものとなっています。

目標に合った適切な選択をする

最終的に、選択する技術は、薄膜に対する主要な目的と一致している必要があります。

- 耐久性と、直接面する表面の耐摩耗性が主な焦点である場合:スパッタリングや電子ビーム蒸着などのPVD技術が業界標準です。

- 複雑な3D形状上に均一でコンフォーマルなコーティングを作成することが主な焦点である場合:気相化学反応の性質上、CVDが優れた選択肢です。

- 高純度の金属膜または光学膜を堆積することが主な焦点である場合:PVD法、特に蒸着は、材料の純度と組成を優れた制御で提供します。

- 温度に敏感な基板上に膜を堆積することが主な焦点である場合:プラズマ強化CVD(PECVD)は、大幅に低い温度で高品質の膜成長を可能にします。

物理的な転送(PVD)と化学的な生成(CVD)というこの根本的な区別を理解することが、選択肢を検討し、特定の用途に最適なプロセスを選択するための鍵となります。

要約表:

| カテゴリ | 主要技術 | 主なメカニズム | 最適な用途 |

|---|---|---|---|

| 物理気相堆積(PVD) | 熱蒸着、スパッタリング、E-Beam | 供給源材料の物理的転送 | 高密度で硬いコーティング;見通し線上の表面 |

| 化学気相堆積(CVD) | 熱CVD、PECVD、LPCVD | 前駆体ガスの化学反応 | コンフォーマルなコーティング;複雑な3D形状 |

特定の用途に最適な気相堆積技術を選択する必要がありますか?KINTEKは、あらゆる堆積ニーズに対応する高品質の実験装置と消耗品を提供しています。PVDシステムの耐久性が必要な場合でも、CVDのコンフォーマルコーティング機能が必要な場合でも、当社の専門家がお客様の研究と生産成果を向上させる完璧なソリューションの選択をお手伝いします。今すぐ当社のチームにご連絡ください。お客様のプロジェクト要件について話し合い、KINTEKがお客様の研究室の成功をどのようにサポートできるかを発見してください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

よくある質問

- CVDプロセスに関わる基本的な化学反応は何ですか?熱分解、還元、酸化による成膜をマスターする

- ナノチューブ合成のための化学気相成長法とは?スケーラブルで高品質な生産をマスターする

- CMOSテクノロジーでCVDを使用する主な利点は何ですか? 3Dデバイス製造における精度を解き放つ

- CVDシステムにおける高周波誘導電源の役割は何ですか? 1600℃以上のZrC成長を可能にする

- マグネトロンスパッタリング蒸着プロセスとは?効率的な薄膜コーティングのガイド

- 熱活性CVDとは何ですか?高品質薄膜堆積のための究極ガイド

- 化学気相成長(CVD)とは?高純度薄膜および半導体製造のマスター

- 化学気相成長(CVD)とは?高性能薄膜成膜ガイド