テクノロジーにおいて、CVD、すなわち化学気相成長法は、高性能な超薄型固体膜を生成するために使用される基礎的な製造プロセスです。これは、反応性ガスをチャンバーに導入し、それらが分解してターゲットとなる物体(基板)上に直接固体材料層を形成することで機能します。この方法は、原子レベルの精度で材料を構築するための基盤であり、先進的なマイクロチップから産業用工具の耐久性コーティングまで、あらゆるものを可能にします。

CVDの核となる価値は、原子ごとに、ゼロから材料を構築できる能力にあります。このボトムアップアプローチにより、非常に純粋で高密度、均一な膜を生成することができ、従来の製造方法では達成できない性能特性を実現します。

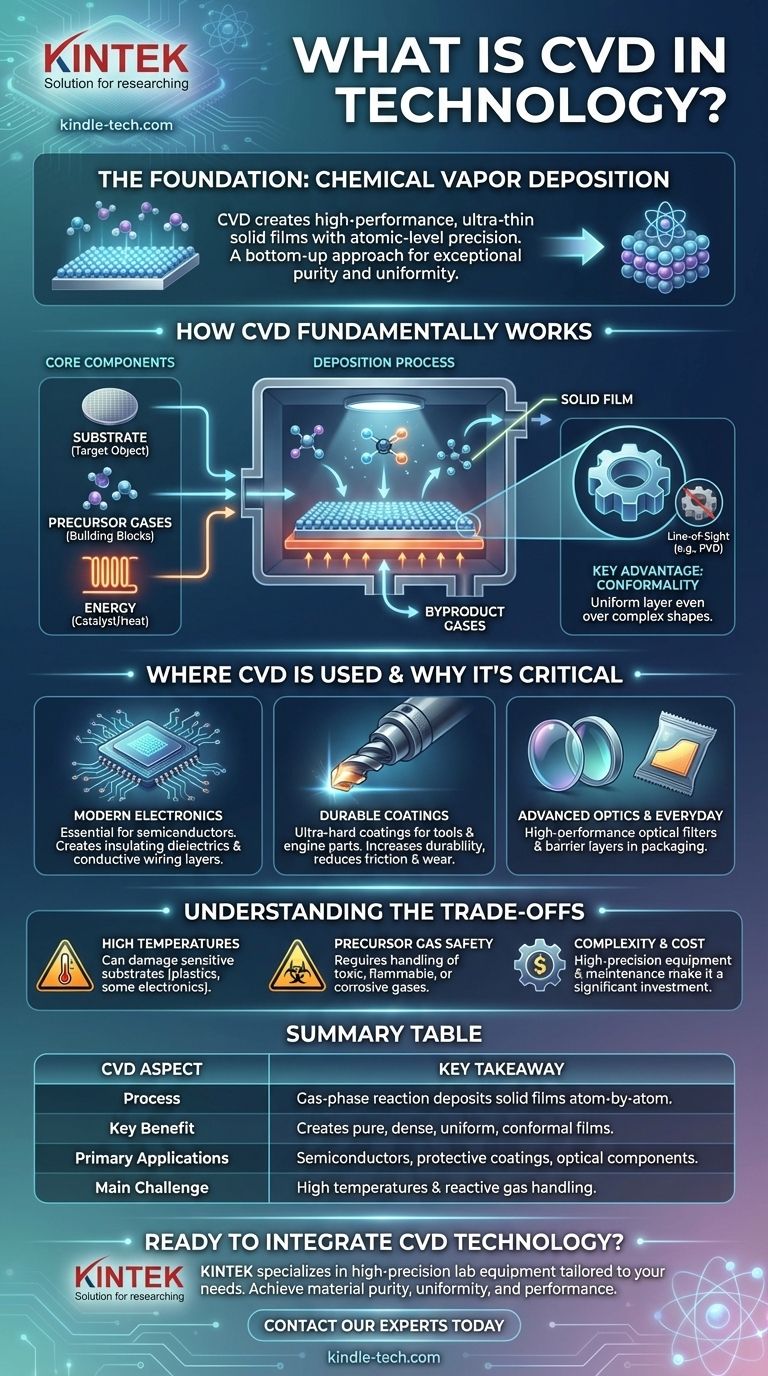

CVDの基本的な仕組み

CVDの本質は、ガスを固体に変える洗練された化学プロセスです。これは、あらかじめ作られた塗料をスプレーするのではなく、目に見えない2種類のガスを放出し、それらがターゲット表面に到達した瞬間にのみ反応して固体の塗料粒子を形成すると想像してください。

主要な構成要素

すべてのCVDプロセスには、3つの主要な要素が含まれます。

- 基板:コーティングされる対象物です。コンピュータチップ用のシリコンウェーハ、医療用インプラント、または工作機械などです。

- 前駆体ガス:これらは気体の「構成要素」分子です。最終的な固体膜を形成するために必要な原子(例:シリコン、タングステン、炭素)を含んでいます。

- エネルギー:通常は高温の形で、このエネルギーが基板に印加されます。これは触媒として機能し、前駆体ガスを分解し、化学反応を開始させます。

成膜プロセス

基板は真空チャンバー内に配置され、特定の温度に加熱されます。その後、前駆体ガスが慎重にチャンバー内に導入されます。強烈な熱により、これらのガス分子は基板表面近くで反応・分解します。

ガス中の目的の原子が基板と結合し、薄く、固体で、非常に密着性の高い膜を形成します。反応によって生じた不要な副生成物ガスはチャンバーから排出され、非常に純粋な新しい材料層が残ります。

この方法が強力な理由

CVDの力は、その精密な制御にあります。膜が文字通り原子ごとに構築されるため、複雑な三次元形状の上でも、結果として得られる層は信じられないほど均一です。これはコンフォーマリティ(均一な被覆性)として知られており、物理スパッタリングや単純なめっきのような見通し線方式に対する決定的な利点です。

CVDが使用される場所とその重要性

CVDは単一の技術ではなく、数多くのハイテク産業で不可欠となっているプロセス群です。特定の設計された特性を持つ材料を生成する能力により、多用途で極めて重要なツールとなっています。

現代エレクトロニクスの基盤

半導体産業は、CVDなしでは現在の形では存在し得ません。CVDは、すべてのマイクロチップの中心にある微細なオンオフスイッチであるトランジスタを構成する重要な層を成膜するために使用されます。これには、電気漏れを防ぐための絶縁層(誘電体)の成膜や、数百万のトランジスタを接続する「配線」を形成するための導電層の成膜が含まれます。

耐久性および保護コーティングの作成

重工業や航空宇宙産業では、CVDは切削工具、ドリルビット、エンジン部品に超硬質コーティングを施すために使用されます。チタンナイトライドやダイヤモンドライクカーボンなどの材料で作られたこれらのコーティングは、耐久性を劇的に向上させ、摩擦を低減し、摩耗や腐食に対する耐性を提供します。

先進光学部品と日常材料

CVDは高性能光学部品の製造に不可欠です。レンズに反射防止コーティングを施したり、特殊な光学フィルターを作成したりするために使用されます。より一般的な用途では、同様の気相成長プロセスがポテトチップスの袋の内側に微細なアルミニウム層を施すために使用され、酸素と湿気に対するバリアを形成しています。

CVDのトレードオフを理解する

CVDは非常に強力ですが、万能な解決策ではありません。その実装には、理解すべき重要な技術的課題とトレードオフが伴います。

高温の必要性

従来のCVDは、多くの場合、非常に高い温度(数百から千度以上)を必要とします。この強烈な熱は、プラスチックや、既存の低融点材料を含む電子機器など、熱に弱い基板を損傷したり変形させたりする可能性があります。

前駆体ガスの取り扱いと安全性

CVDで使用される前駆体ガスは、しばしば非常に毒性があり、可燃性または腐食性です。これらの材料の管理には、複雑で高価な安全プロトコル、特殊な保管、および高度な供給システムが必要であり、運用コストと複雑さを大幅に増加させます。

プロセスの複雑さとコスト

CVDシステムは精密機械です。真空チャンバー、高温加熱要素、精密なガス流量制御の必要性により、装置の購入と維持には高額な費用がかかります。これは、性能上の利点が投資を正当化する用途のために予約された、高コストで高精度のプロセスです。

目標に合った適切な選択をする

CVDを理解することは、優れた特性を持つ材料を生成するための高精度ツールとしての役割を認識することです。この知識をどのように適用するかは、あなたの分野によって異なります。

- エレクトロニクスと半導体に重点を置いている場合:CVDはムーアの法則を可能にする基本的なプロセスであり、より小型で高速、強力な集積回路の製造を可能にします。

- 材料科学と工学に重点を置いている場合:CVDは表面工学の主要な方法であり、極度の硬度、化学的不活性、特定の電気伝導性など、強化された特性を持つ材料を作成するために使用されます。

- 一般製造に重点を置いている場合:CVDは、標準的な塗装やめっきでは必要な均一性、純度、性能を提供できない場合に用いられる高度なコーティング技術と見なしてください。

最終的に、化学気相成長法は、ガスを現代の技術世界を定義する高性能固体材料に変える、目に見えないエンジニアリングです。

要約表:

| CVDの側面 | 重要なポイント |

|---|---|

| プロセス | 気相化学反応により、原子層ごとに固体膜を基板上に成膜します。 |

| 主な利点 | 非常に純粋で高密度、均一な膜を、複雑な形状に対しても優れた被覆性で生成します。 |

| 主な用途 | 半導体製造、超硬質保護コーティング、先進光学部品。 |

| 主な課題 | 高いプロセス温度と、反応性/毒性のある前駆体ガスの取り扱い。 |

CVD技術を研究室に導入する準備はできていますか?

CVDは、現代の高性能材料の礎石です。次世代半導体の開発、産業用工具の耐久性コーティングの作成、先進光学部品の設計など、適切な装置を持つことが不可欠です。

KINTEKは、お客様の研究および生産ニーズに合わせて調整された高精度な実験装置と消耗品の提供を専門としています。当社の専門知識は、お客様のプロジェクトが要求する材料の純度、均一性、性能を達成するための適切なCVDソリューションを選択するのに役立ちます。

信頼性の高い最先端技術で、お客様の研究室の特定の課題と目標をどのようにサポートできるかについて、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 小型真空熱処理・タングステン線焼結炉