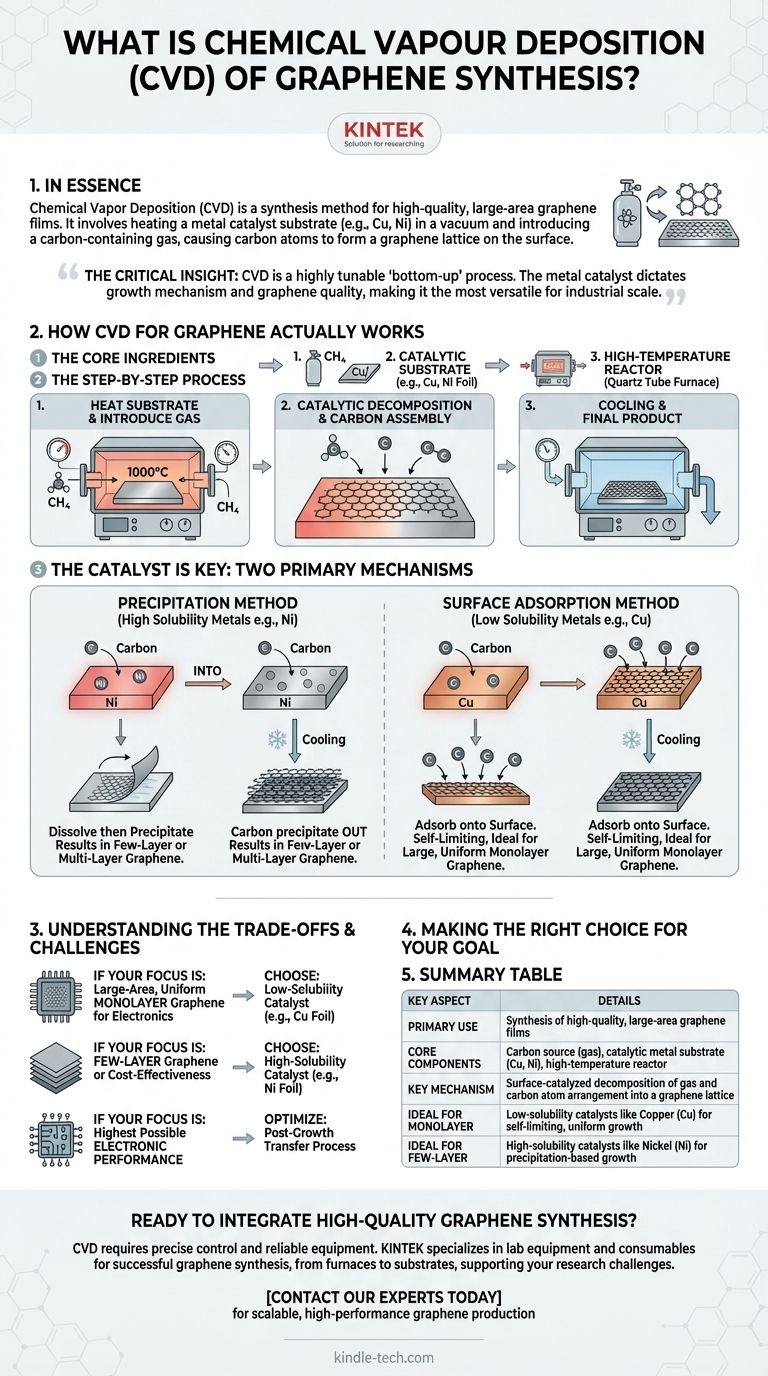

本質的に、化学気相成長法(CVD)は、高品質で大面積のグラフェン膜を成長させるために使用される合成法です。このプロセスには、通常、銅やニッケルなどの遷移金属箔である基板を真空チャンバー内で加熱し、炭素含有ガスを導入することが含まれます。高温で、ガスは分解し、炭素原子は金属表面上でグラフェンのハニカム格子へと配列します。この金属表面が触媒として機能します。

重要な知見は、CVDが単一の技術ではなく、高度に調整可能な「ボトムアップ」プロセスであるということです。使用する金属触媒の選択が、生成されるグラフェンの成長メカニズム、ひいてはその品質と層数を根本的に決定するため、工業規模のグラフェン合成にとって最も多用途な方法となっています。

グラフェン用CVDの実際の仕組み

CVDを理解するには、それを原子のための制御された高温組立ラインと考えるのが最適です。プロセス全体は、炭素原子がグラフェンシートへと自己構築するための完璧な条件を作り出すことに依存しています。

コアとなる構成要素

このプロセスには3つの主要なコンポーネントが必要です。

- 炭素源:通常はメタン(CH₄)などの炭化水素ガスです。

- 触媒基板:最も一般的には、銅(Cu)やニッケル(Ni)などの遷移金属の薄い箔です。この基板は成長のための表面を提供し、反応に必要なエネルギーを低下させます。

- 高温反応炉:通常は石英管炉で、温度、圧力、ガス流量を正確に制御できます。

段階的なプロセス

詳細は異なりますが、一般的な手順は一貫しています。まず、金属基板を反応炉内で高温(約1000°C)に加熱します。次に、炭化水素ガスが導入されます。

高温の金属表面がガスの分子を炭素原子または「ラジカル」へと分解する触媒となります。これらの活性な炭素原子は拡散し、金属表面上に配列し、結合してグラフェン膜の六角構造を形成します。成長が完了した後、システムは冷却され、グラフェン膜は使用または転写の準備が整います。

触媒が鍵:2つの主要なメカニズム

合成の結果を決定する最も重要な要因は、金属触媒が炭素を溶解する能力です。これにより、2つの異なる成長メカニズムが生じます。

析出法(高溶解度金属)

ニッケル(Ni)などの金属は、高温で炭素に対する溶解度が高いです。プロセス中、ガス由来の炭素原子は、まず熱い金属の内部に溶解します(水に砂糖が溶けるのに似ています)。

システムが冷却されると、金属が炭素を保持できる能力が急激に低下します。溶解した炭素原子は表面に「析出」し、グラフェン層を形成します。炭素は金属内部から供給されるため、このプロセスは容易に数層または多層グラフェンの形成につながる可能性があり、正確な制御がより困難になることがあります。

表面吸着法(低溶解度金属)

対照的に、銅(Cu)などの金属は炭素溶解度が非常に低いです。炭素原子は金属内部に溶解しません。代わりに、表面に直接吸着し、グラフェン格子へと配列します。

このプロセスは本質的に自己制限的です。銅表面が完全な単層グラフェンで覆われると、表面の触媒活性が停止し、それ以上のグラフェン成長は止まります。これにより、銅は大規模で均一な単層グラフェンを製造するための理想的な基板となります。

トレードオフと課題の理解

CVDは大規模生産にとって最も有望な方法ですが、技術的なハードルがないわけではありません。完璧な結果を達成するには、深い専門知識と制御が必要です。

転写プロセスはデリケート

グラフェンは金属箔上に成長しますが、ほとんどの場合、二酸化ケイ素のような絶縁基板上で使用されます。これには転写プロセスが必要であり、金属をエッチングで除去し、壊れやすい単原子層のグラフェンシートを最終目的地に移します。この工程で、グラフェンの優れた特性を劣化させるしわ、破れ、汚染が発生する可能性があります。

品質は保証されない

グラフェン膜の最終的な品質は、プロセスのパラメータに極めて敏感です。温度、ガス圧力、冷却速度のわずかな変動が、結晶格子に欠陥を導入したり、望ましくない多層パッチを作成したり、不完全な被覆をもたらしたりする可能性があります。

基板の純度が重要

金属箔自体の清浄度と結晶構造は、生成されるグラフェンに大きな影響を与えます。基板上の不純物は欠陥の核生成サイトとして機能し、完全で連続したシートの形成を妨げることがあります。

目的に合った適切な選択をする

CVDパラメータの選択は、グラフェンの最終的な用途によって完全に決定されるべきです。

- 電子機器向けの大面積で均一な単層グラフェンが主な焦点である場合: 自己制限的な成長メカニズムを活用するために、銅(Cu)箔などの低溶解度触媒を選択するのが最善です。

- 数層グラフェンの製造が主な焦点であるか、コスト効率が最優先事項である場合: ニッケル(Ni)などの高溶解度触媒は、プロセスがそれほど敏感でなく、材料が比較的安価であるため、実行可能な選択肢となります。

- 最高の電子性能を達成することが主な焦点である場合: 性能を損なう欠陥の最も一般的な発生源であるため、成長後の転写プロセスを最適化するために多大なリソースを投入する必要があります。

結局のところ、化学気相成長法は、特定の要求を満たすようにグラフェン膜を設計するための、最もスケーラブルで強力なプラットフォームとして確立されています。

要約表:

| 主要な側面 | 詳細 |

|---|---|

| 主な用途 | 高品質、大面積グラフェン膜の合成 |

| コアコンポーネント | 炭素源ガス(例:メタン)、触媒金属基板(例:Cu、Ni)、高温反応炉 |

| 主要メカニズム | ガスの表面触媒分解と、炭素原子のグラフェン格子への配列 |

| 単層グラフェンに最適 | 自己制限的で均一な成長のための低溶解度触媒(銅(Cu)) |

| 数層グラフェンに最適 | 析出ベースの成長のための高溶解度触媒(ニッケル(Ni)) |

高品質のグラフェン合成を研究または生産ラインに統合する準備はできていますか?

CVDプロセスでは、最適な結果を達成するために正確な制御と信頼性の高い装置が必要です。KINTEKは、高温管状炉から高純度基板まで、成功するグラフェン合成に不可欠な実験装置と消耗品を提供することを専門としています。当社の専門知識は、温度制御や汚染防止など、CVDの課題を克服する上で研究室をサポートします。

当社の専門家に今すぐお問い合わせください。電子機器、複合材料、先端材料研究など、お客様の特定の用途に合わせて調整された、スケーラブルで高性能なグラフェン生産を実現するために、当社のソリューションがどのようにお役立てできるかをご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 縦型実験室管状炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉