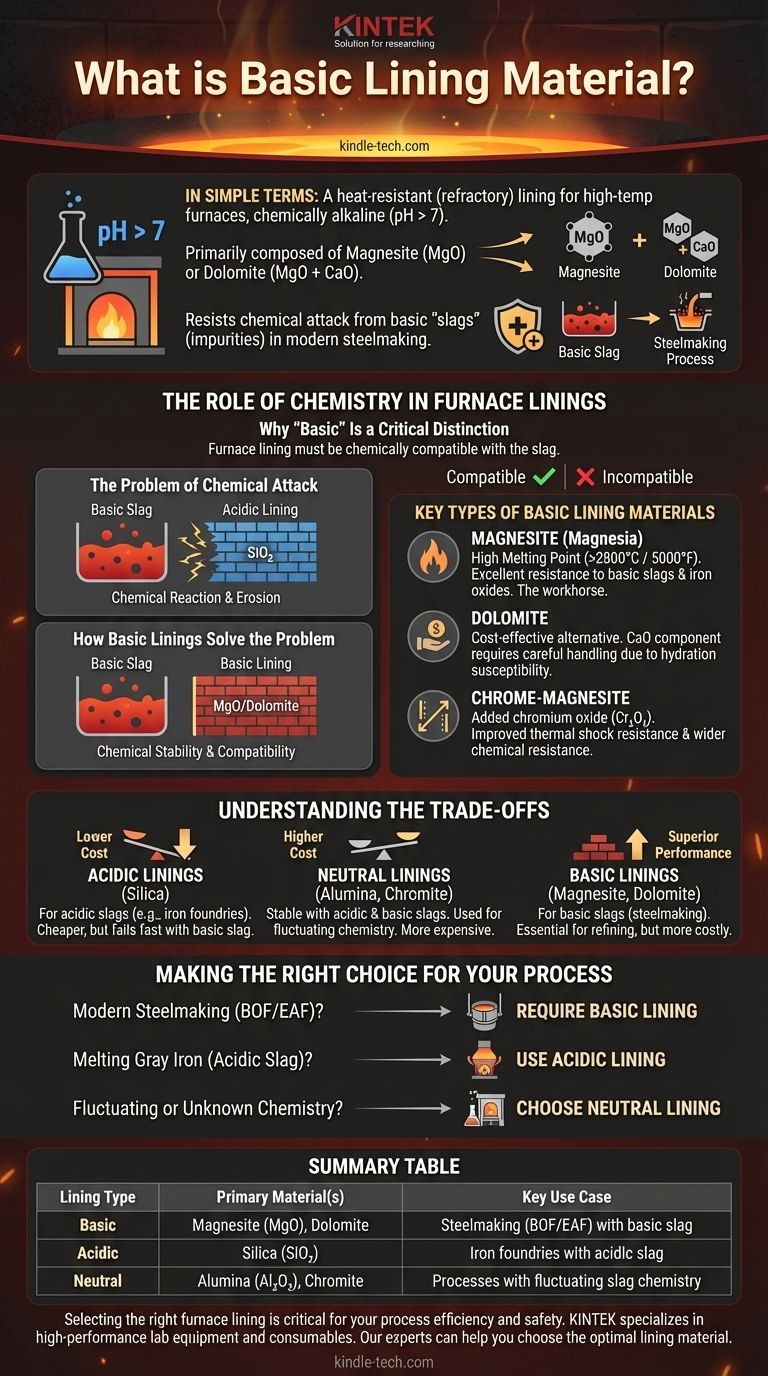

簡単に言えば、塩基性ライニング材とは、高温炉で使用される耐熱性(耐火性)ライニングの一種で、化学的にアルカリ性(pHが7より大きい)のものです。主にマグネサイト(酸化マグネシウム、MgO)やドロマイト(MgOと酸化カルシウムの混合物)のような材料で構成されており、その主な目的は、現代の製鋼プロセスで一般的な塩基性「スラグ」による化学的浸食に耐えることです。

「塩基性」という用語は、材料の化学的特性を直接指すものであり、その単純さを意味するものではありません。適切なライニング(酸性、中性、または塩基性)の選択は、それが含まなければならない高温プロセスの化学的性質に完全に依存する、重要な工学的決定です。

炉内ライニングにおける化学の役割

なぜ「塩基性」が重要な区別なのか

冶金プロセスでは、溶融金属はしばしばスラグと呼ばれる不純物と添加物の層で覆われます。このスラグは化学的に酸性または塩基性であり得ます。

炉内ライニングは、それが含むスラグと化学的に適合している必要があります。ライニングとスラグが反対の化学的特性を持っている場合(例:酸性ライニングと塩基性スラグ)、それらは激しく反応し、互いを破壊します。

化学的浸食の問題

反応性の高い金属で作られた容器に強酸を入れようとする状況を想像してみてください。容器はすぐに腐食し、機能しなくなります。数千度の炉内でも同じ原理が適用されます。

塩基性スラグに酸性ライニング(シリカなど)を使用すると、急速な化学反応が起こり、炉壁の激しい浸食、安全性への影響、および高価な生産停止につながります。

塩基性ライニングが問題を解決する方法

マグネサイトのような塩基性ライニング材は、塩基性スラグと接触しても化学的に安定しており、反応しません。

この化学的適合性は、現代の製鋼の基礎であり、リンや硫黄などの不純物を鋼から除去するために塩基性スラグが意図的に使用されます。塩基性ライニングは、この不可欠な精錬プロセスを可能にします。

塩基性ライニング材の主要な種類

マグネサイト(マグネシア)

酸化マグネシウム(MgO)を主成分とするマグネサイトは、塩基性耐火物の主力です。非常に高い融点(2800°Cまたは5000°F以上)と、塩基性スラグや酸化鉄の腐食作用に対する優れた耐性を特徴としています。

ドロマイト

ドロマイトは、酸化カルシウム(CaO)と酸化マグネシウム(MgO)からなる天然鉱物です。通常、高純度マグネサイトよりも費用対効果が高いです。

効果的ではありますが、その酸化カルシウム成分は水和(空気中の湿気との反応)に対してより敏感になる可能性があり、慎重な取り扱いと保管が必要です。

クロムマグネサイト

特定の用途では、その特性を改善するために酸化クロム(Cr₂O₃)がマグネサイトに添加されます。これにより、耐熱衝撃性が向上し、より広範な化学環境に耐える能力が高まります。

トレードオフの理解

代替案:酸性ライニング

塩基性ライニングの反対は、主にシリカ(SiO₂)から作られた酸性ライニングです。これらは、キュポラ炉を使用する一部の鉄鋳物工場のように、酸性スラグを生成するプロセスで使用されます。一般的に、塩基性ライニングよりも安価です。

中間点:中性ライニング

高純度アルミナ(Al₂O₃)やクロマイトから作られた中性ライニングは、酸性スラグと塩基性スラグの両方の存在下で比較的安定しています。化学的性質が変動する用途や緩衝地帯としてよく使用されますが、通常はコストが高くなります。

性能対コスト

ライニングの選択は常に工学的なトレードオフです。高純度塩基性ライニングは、要求の厳しい製鋼用途で優れた性能を発揮しますが、高価です。酸性ライニングは安価ですが、同じ環境ではすぐに機能しなくなります。

プロセスに適した選択をする

炉内ライニングの選択は、特定の作業の化学的性質によって完全に決定されます。

- 主な焦点が現代の製鋼(BOFまたはEAF)である場合:鋼の精製に使用される塩基性スラグに耐えるために、マグネサイトやドロマイトのような塩基性ライニングが必要です。

- 主な焦点が酸性スラグでねずみ鋳鉄を溶融することである場合:シリカ製の酸性ライニングが標準的で費用対効果の高い選択肢です。

- 主な焦点が化学的性質が変動する、または不明な材料を封じ込めることである場合:高アルミナレンガのような中性ライニングが、最も汎用性の高い耐薬品性を提供します。

この化学的適合性を理解することは、効率的で安全かつ費用対効果の高い高温操作を確実にするための基本的な原則です。

要約表:

| ライニングの種類 | 主要材料 | 主な用途 |

|---|---|---|

| 塩基性 | マグネサイト(MgO)、ドロマイト | 塩基性スラグを使用する製鋼(BOF/EAF) |

| 酸性 | シリカ(SiO₂) | 酸性スラグを使用する鉄鋳物工場 |

| 中性 | アルミナ(Al₂O₃)、クロマイト | スラグの化学的性質が変動するプロセス |

適切な炉内ライニングの選択は、プロセスの効率と安全性にとって非常に重要です。 KINTEKは、要求の厳しい高温用途向けの耐火ソリューションを含む、高性能な実験装置と消耗品を専門としています。当社の専門家は、化学的適合性を確保し、機器の寿命を延ばし、ROIを最大化するために、最適なライニング材(塩基性、酸性、または中性)を選択するお手伝いをいたします。お客様のラボの特定のニーズに合わせたコンサルテーションについては、今すぐKINTEKにお問い合わせください!

ビジュアルガイド

関連製品

- 2200℃ タングステン真空熱処理・焼結炉

- 縦型実験室管状炉

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉