半導体製造において、縦型拡散炉は、シリコンウェーハの電気的特性を正確に変更するために使用される特殊な高温チャンバーです。これは、ドーパントとして知られる不純物原子がガス蒸気から固体シリコンウェーハに移動するプロセスである拡散を可能にすることによって行われます。このステップは、集積回路を構成するトランジスタのような機能部品を作成するための基本的なものです。

縦型拡散炉は単なるオーブンではありません。原子レベルの均一性と清浄度を実現するために設計された精密制御環境です。その縦型配置は、粒子汚染を最小限に抑え、熱の一貫性を向上させる重要な設計選択であり、信頼性の高いマイクロチップの大量生産における主要な課題を解決します。

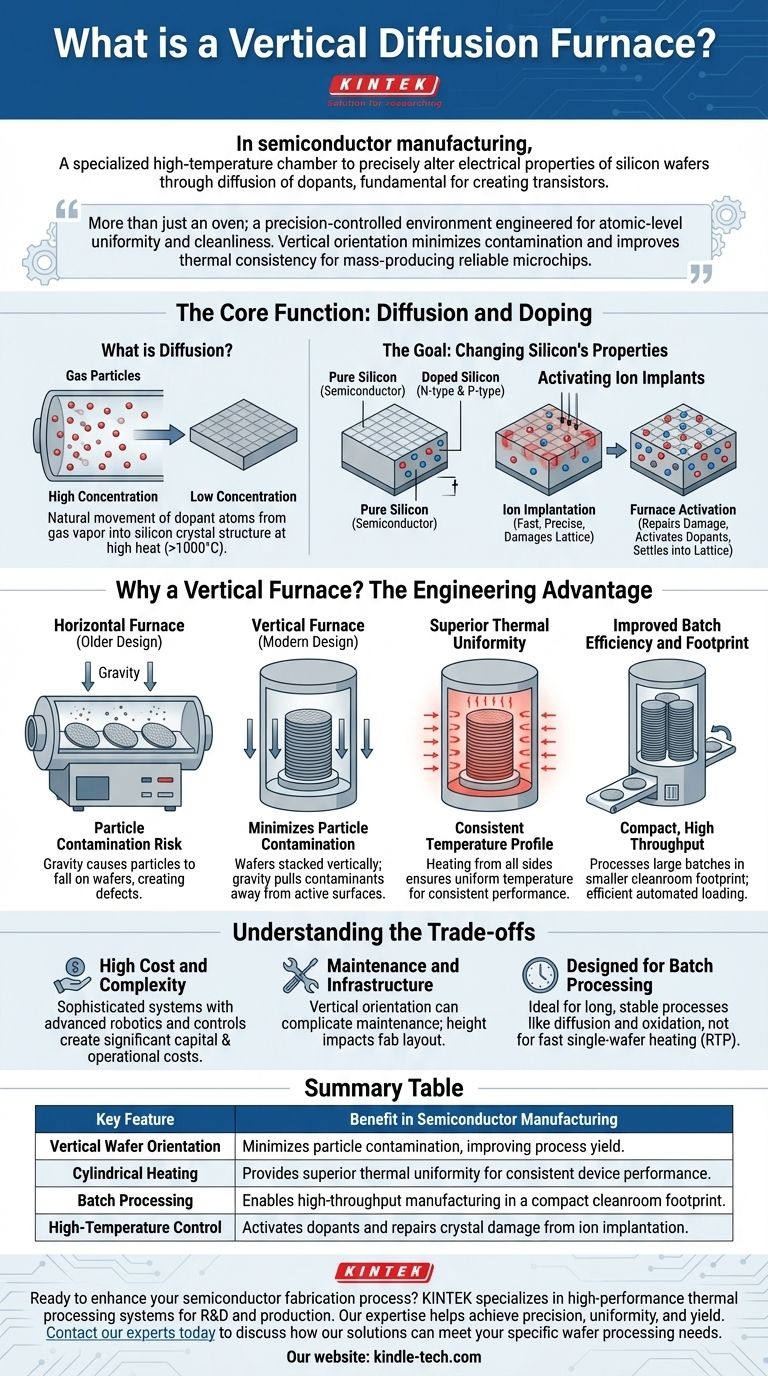

核となる機能:拡散とドーピング

拡散は、チップ製造における基礎的なプロセスです。拡散炉は、それが制御された方法で起こるために必要な高温環境を作り出します。

拡散とは?

拡散とは、粒子が高濃度領域から低濃度領域へ自然に移動する現象です。炉の文脈では、ガス中のドーパント原子は、高温(しばしば1000°Cを超える)によって駆動され、シリコンウェーハの結晶構造内に広がり、統合されます。

目標:シリコンの特性を変える

純粋なシリコンは半導体であり、それ自体では電気をうまく伝導しません。ホウ素やリンなどの特定の不純物(ドーパント)を導入することで、その挙動を変えることができます。この「ドーピング」プロセスは、トランジスタの不可欠な構成要素であるN型(負)およびP型(正)領域を作成します。

イオン注入の活性化

多くの場合、ドーパントはまずイオン注入と呼ばれるプロセスを使用してウェーハに導入されます。このプロセスでは、イオンが物理的にシリコン表面に打ち込まれます。この方法は高速で正確ですが、シリコンの結晶格子を損傷します。

拡散炉は、重要な次のステップを実行します。高温は2つの目的を果たします。それは結晶損傷を修復し、ドーパントを「活性化」し、格子内に定着させて電気的に活性化させます。

なぜ縦型炉なのか?工学的な利点

古い横型炉から現代の縦型炉への移行は、チップがより複雑になるにつれて、より高い精度と歩留まりの必要性によって推進されました。

粒子汚染の最小化

これが主な利点です。横型チューブでは、重力によってチューブの天井から微細な粒子が下のウェーハに落下し、欠陥が生じる可能性があります。縦型炉では、ウェーハは垂直に積み重ねられます。重力は設計と協調して働き、潜在的な汚染物質を下方へ、活性ウェーハ表面から遠ざけます。

優れた熱均一性

縦型シリンダー内でウェーハのスタックを全方向から加熱すると、より均一な熱環境が生まれます。これにより、すべてのウェーハ、そして各ウェーハ上のすべてのチップが全く同じ温度プロファイルを経験し、非常に一貫性のある予測可能な電気的性能につながります。

バッチ効率とフットプリントの改善

縦型炉は、横型炉と比較して、より小さなクリーンルームのフットプリントで大量のウェーハ(「ボート」)を処理できます。ウェーハは下からボートに積み込まれ、密閉されたプロセスチューブに持ち上げられます。これは、スループットを向上させる効率的で自動化されたシステムです。

トレードオフの理解

業界で主流である一方で、縦型炉には特定のプロセスには適しているが、他のプロセスには適さない特定の特性があります。

高コストと複雑性

これらは非常に高度で高価なシステムです。ウェーハハンドリングのためのロボット自動化、高度なガス流量制御、精密な温度管理が、その多大な設備投資と運用上の複雑さに貢献しています。

メンテナンスとインフラ

縦型配置は、清浄度には優れていますが、特定のメンテナンス作業を横型システムよりも困難にする可能性があります。その高さは、製造工場(ファブ)のレイアウトとインフラにとっても考慮事項となる場合があります。

バッチ処理用に設計

縦型拡散炉は、拡散や酸化のように、ウェーハのバッチ全体が同じように処理される、数時間にわたる長く安定したプロセスに最適です。これらは、急速な単一ウェーハ加熱および冷却を必要とするプロセスには適しておらず、そのようなプロセスは高速熱処理(RTP)システムなどの異なる装置によって処理されます。

目標に合った適切な選択をする

炉の機能を理解することは、機能的な半導体デバイスを作成するというより広範な目標におけるその役割を文脈化するのに役立ちます。

- プロセスの歩留まりと均一性が主な焦点である場合:縦型炉の主な利点は、粒子欠陥を最小限に抑え、大規模バッチ全体で優れた熱の一貫性を提供できることです。

- デバイス物理学が主な焦点である場合:炉は、ドーパントを活性化し、結晶損傷をアニールする重要なツールであり、トランジスタの最終的な電気的特性を直接決定します。

- ファブの運用と効率が主な焦点である場合:縦型炉は、コンパクトなフットプリントで高いスループットを提供し、現代の大量生産の礎となっています。

最終的に、縦型拡散炉は現代のチップ製造において不可欠なツールであり、今日の複雑な集積回路を構築するために必要な原子レベルの精度を可能にします。

要約表:

| 主な特徴 | 半導体製造における利点 |

|---|---|

| 垂直ウェーハ配置 | 粒子汚染を最小限に抑え、プロセス歩留まりを向上させます。 |

| 円筒形加熱 | 一貫したデバイス性能のために優れた熱均一性を提供します。 |

| バッチ処理 | コンパクトなクリーンルームのフットプリントで高スループット製造を可能にします。 |

| 高温制御 | ドーパントを活性化し、イオン注入による結晶損傷を修復します。 |

半導体製造プロセスを強化する準備はできていますか?

KINTEKは、研究開発および生産に不可欠な熱処理システムを含む、高性能ラボ機器を専門としています。当社の専門知識は、高度なチップ製造に必要な精度、均一性、および歩留まりを達成するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。お客様の特定のウェーハ処理ニーズに当社のソリューションがどのように対応できるかについてご相談ください。

ビジュアルガイド

関連製品

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 縦型実験室管状炉

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用脱脂・予備焼結用高温マッフル炉