多くの一般的な金属、特に鋼を強化するための主要な熱処理は、焼入れと焼戻しと呼ばれる2段階のプロセスです。これには、金属を高温に加熱し、急速に冷却(焼入れ)して非常に硬い構造を作り、その後、より低い温度に再加熱(焼戻し)して脆性を低減し、強度と靭性の機能的なバランスを達成することが含まれます。浸炭焼入れや析出硬化などの他の特殊な方法は、特定の材料や用途に使用されます。

理解すべき核心的な原則は、冶金学における「強化」は決して無償ではないということです。金属の硬度と引張強度を高める熱処理は、ほぼ例外なくその靭性を低下させ、より脆くします。目標は最大強度を達成することではなく、部品の意図された機能に必要な特性の最適なバランスを達成することです。

基礎:熱が金属を変化させる理由

熱処理がどのように機能するかを理解するには、まず金属の微細構造を理解する必要があります。金属は均一な固体ではなく、個々の結晶、つまり「結晶粒」で構成されています。

結晶構造の役割

金属は、これらの結晶粒内の原子の面が互いに滑り合うときに曲がったり変形したりします。金属を強化するには、この滑り運動をより困難にする障害物を導入します。

熱処理は、これらの内部結晶粒のサイズ、形状、組成を変化させることによってこれを達成します。

鋼における炭素の鍵

最も一般的な構造用金属である鋼にとって、重要な成分は炭素です。鋼はほとんどが鉄ですが、存在する少量の炭素は、加熱および冷却時に劇的な変化を可能にします。

異なる冷却速度は、炭素を異なる結晶構造に閉じ込め、それぞれが独自の特性を持っています。急速冷却は硬く脆い構造に閉じ込め、ゆっくりとした冷却は柔らかく延性のある構造を形成させます。

鋼の主要な強化プロセス

ほとんどの構造用鋼では、焼入れと焼戻しの制御されたシーケンスによって強化が達成されます。

ステップ1:焼入れ(Quenching)

焼入れは、最大の硬度を作り出すプロセスです。金属は臨界温度(通常1,400°Fまたは760°C以上)に加熱され、その結晶構造が炭素を溶解できるオーステナイトと呼ばれる相に変化します。

その後、金属は水、油、または空気などの媒体で急速に冷却、または焼入れされます。この急激な温度低下により、炭素原子はマルテンサイトと呼ばれる非常に歪んだ針状の結晶構造に閉じ込められます。マルテンサイトは非常に硬く強いですが、非常に脆いです。

ステップ2:焼戻し(Tempering)

マルテンサイトのみで構成された部品は、実用には脆すぎる場合が多く、衝撃を受けるとガラスのように粉々になってしまいます。焼戻しは、この脆性を軽減するための重要な次のステップです。

焼入れされた部品は、はるかに低い温度(例:400-1,200°Fまたは200-650°C)に再加熱され、一定時間保持されます。このプロセスにより、内部応力が緩和され、マルテンサイトの一部がより安定した構造に変化し、金属の靭性と延性が大幅に向上します。

最終的な特性は焼戻し温度によって「調整」されます。低温では硬度が高くなりますが靭性は低くなり、高温では靭性が高くなりますが柔らかい部品になります。

特殊な強化技術

すべての強化が部品全体を硬化させるわけではありません。特殊な方法は、部品の表面を対象とするか、非鉄合金用に設計されています。

浸炭焼入れ:強靭な芯と硬い殻

浸炭焼入れは、柔らかく強靭な内部(「芯」)を維持しながら、硬く耐摩耗性の表面(「殻」)を作り出します。これは、表面の摩耗に耐え、同時に衝撃荷重を受けても粉々にならない必要があるギアやベアリングなどの部品に最適です。

浸炭(表面に炭素を追加する)や窒化(窒素を追加する)などのプロセスは、最終的な熱処理の前に表面の化学組成を豊かにするために使用され、両方の利点を兼ね備えた部品を作り出します。

析出硬化:非鉄合金用

この方法は、時効硬化とも呼ばれ、多くのアルミニウム、チタン、ニッケル基合金を強化する主要な方法です。

このプロセスには、合金を加熱して合金元素を固溶体に溶解させ、急冷してそれらを所定の位置に固定し、その後、低温で「時効」させることが含まれます。時効中に、金属の構造内に微細な硬い粒子(析出物)が形成されます。これらの粒子は、変形を妨げる微細な障壁として機能し、強度を劇的に向上させます。

トレードオフの理解:強度 vs 靭性

熱処理を選択するには、その結果を明確に理解する必要があります。最大硬度のような単一の特性を追求すると、ほとんどの場合、失敗につながります。

硬度 vs 脆性曲線

硬度と脆性の間には、直接的で避けられない関係があります。材料が硬くなるにつれて、破壊する前に変形したりエネルギーを吸収したりする能力が失われます。

スチール製のクリップとガラス棒の違いを考えてみてください。クリップ(柔らかく強靭)は、壊れる前に大きく曲がることができます。ガラス棒(硬く脆い)は高い荷重に耐えることができますが、ほとんど警告や曲がりなしに粉々になります。焼戻しにより、このスペクトル上の正確な点を選択できます。

内部応力と歪み

焼入れに伴う急速冷却は、金属部品に significant な内部応力を発生させます。この応力は、特に複雑な形状や鋭い角を持つ部品において、部品の反り、歪み、さらには亀裂を引き起こす可能性があります。

焼戻しのようなプロセスは、これらの応力を緩和するために不可欠です。場合によっては、歪みを最小限に抑えるために、より遅い焼入れ媒体(水ではなく油など)や焼入れを必要としない技術(窒化など)が特別に選択されます。

「より強い」が常に良いとは限らない理由

最大限に硬化されたドライバーの先端は、頑固なネジに初めて遭遇したときに粉々になるほど脆いかもしれません。わずかに柔らかく、より強靭な先端の方がはるかに耐久性があります。

同様に、過度に硬い車軸は、たった1つのポットホール衝撃で壊滅的な故障を起こす可能性があります。正しい選択は、そのような衝撃を安全に吸収するのに十分な靭性を提供する処理です。

目標に合わせた処理

適切なプロセスは、使用する材料と最終用途の要求に完全に依存します。

- 最大の耐摩耗性と表面硬度を重視する場合:浸炭焼入れ(浸炭や窒化など)は、ギアやカムシャフトなどの鋼部品に最適なアプローチです。

- 高い全体強度と耐衝撃性を重視する場合:焼入れとそれに続く焼戻しは、車軸、ボルト、構造用工具などの部品の標準です。

- アルミニウムなどの軽量合金の強化を重視する場合:析出硬化が正しく、唯一効果的なプロセスです。

- 金属を機械加工しやすく、または成形しやすくすることを重視する場合:焼なましのような軟化プロセスが必要です。これは硬化の効果を逆転させます。

最終的に、熱処理の選択は、最終用途の要件を明確に理解した上での意図的なエンジニアリングの決定です。

要約表:

| 強化プロセス | 最適な用途 | 主な結果 |

|---|---|---|

| 焼入れ&焼戻し | 鋼(車軸、工具) | 高強度&耐衝撃性 |

| 浸炭焼入れ | 鋼(ギア、ベアリング) | 硬い表面、強靭な芯 |

| 析出硬化 | アルミニウム、チタン合金 | 軽量部品の高強度 |

| 焼なまし | すべての金属(機械加工前) | 成形/機械加工を容易にするための軟化 |

プロジェクトのために金属部品を強化する必要がありますか? KINTEKは、材料試験および熱処理プロセス用の実験装置と消耗品を専門としています。鋼、アルミニウム、またはその他の合金を扱っている場合でも、当社の専門知識は、強度、靭性、耐久性の最適なバランスを達成するのに役立ちます。当社の冶金専門家にお問い合わせください。お客様の特定の要件について話し合い、お客様のラボまたは生産ニーズに合った適切なソリューションを見つけます。

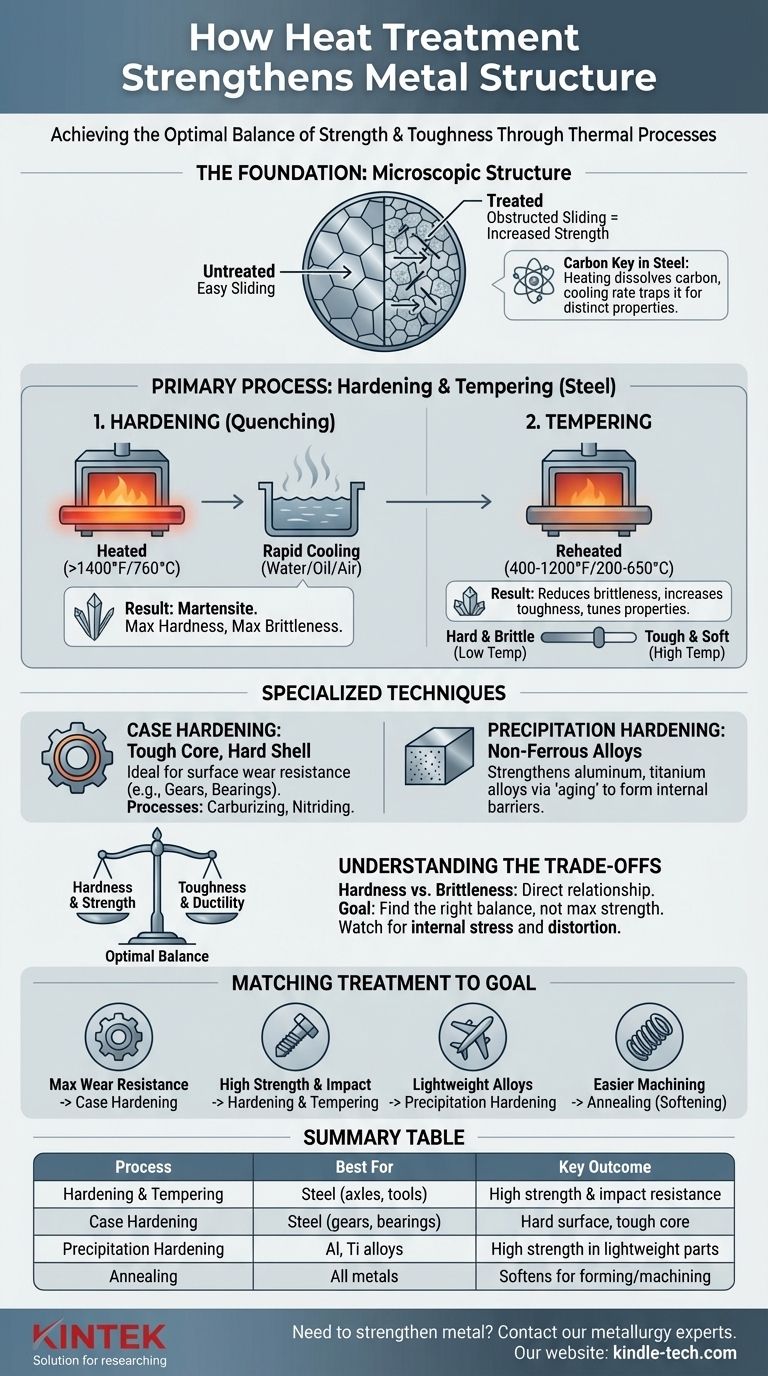

ビジュアルガイド