本質的に、焼結は個々の金属粉末粒子の集合体を単一の固形物に変換するプロセスです。これは、材料の融点よりも低い高い熱を加えることによって達成され、粒子の接触面にある原子が拡散し、強力な化学結合を形成して、粉末をまとまりのある形状に融合させます。

焼結は溶解プロセスではありません。それは固相変態です。熱エネルギーを利用して粉末粒子間の空隙を減らし、材料の微細構造を根本的に変化させ、設計された特性を持つ高密度で強靭な機能部品を作成します。

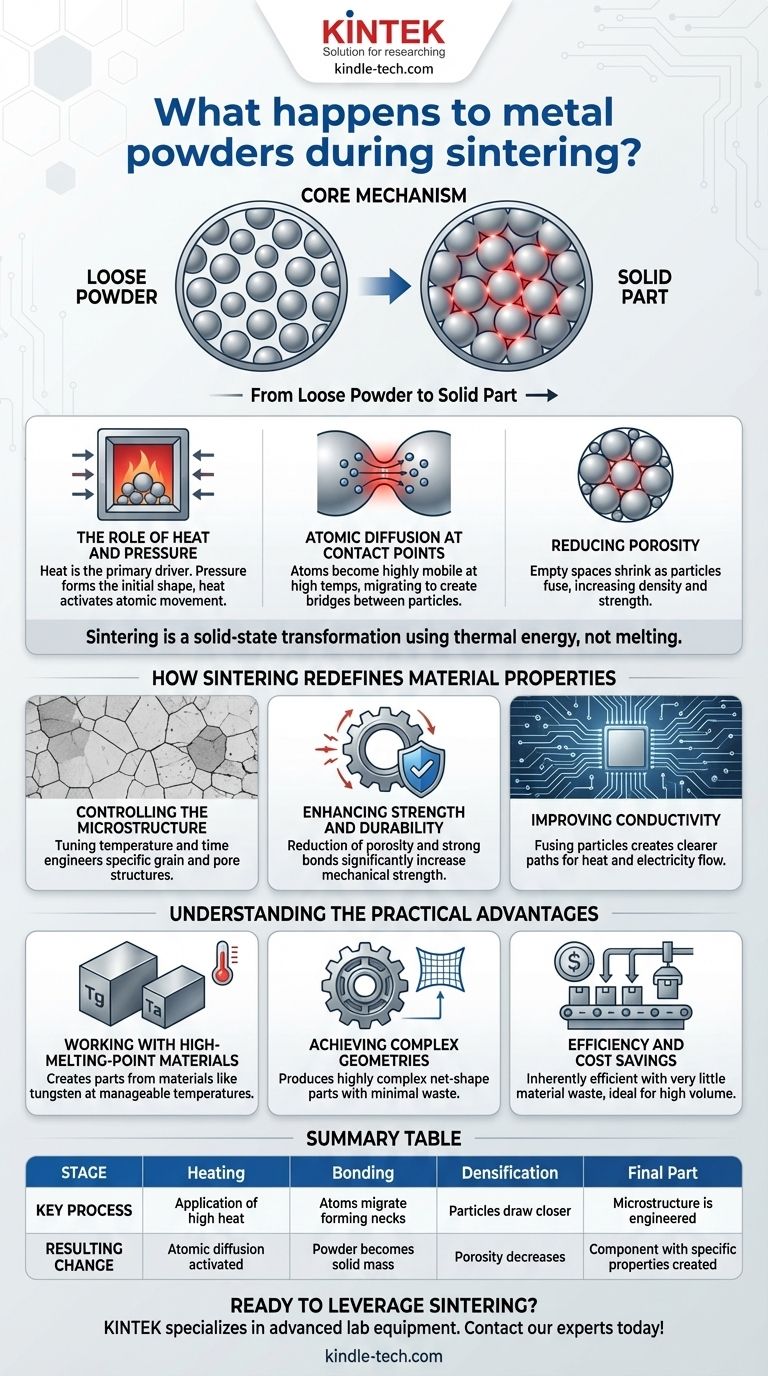

コアメカニズム:バラバラの粉末から固体部品へ

焼結中に何が起こるかを理解するためには、微視的なレベルでプロセスを見る必要があります。それは、圧縮された粉末から固体物体へと慎重に制御された旅です。

熱と圧力の役割

熱は焼結の主要な駆動力です。それは、粉末粒子内の原子の動きを活性化するために必要な熱エネルギーを提供します。

初期の形状はしばしば圧力下で形成されます(「グリーン」コンパクトを作成します)が、焼結プロセス自体は、この結合を開始するためにこの熱エネルギーに依存しています。

接触点での原子拡散

高温になると、原子は非常に移動しやすくなります。それらは個々の粉末粒子が接触する境界を横切って移動します。

この原子拡散のプロセスにより、粒子間に小さな「ネック」または架橋が形成されます。プロセスが続くにつれて、これらのネックは広がり、粒子をより密接に引き寄せ、それらを固形物に融合させます。

気孔率の低減

初期の圧縮された粉末には、粒子間にかなりの量の空隙、すなわち気孔率が含まれています。

粒子が融合し、互いに引き寄せられるにつれて、これらの細孔は収縮し、さらには除去されることもあります。この高密度化は焼結の主要な目標であり、最終部品の強度と完全性を直接向上させます。

焼結が材料特性を再定義する方法

焼結の真の力は、材料の最終的な特性を正確に制御できる能力にあります。これは、プロセス中にその内部構造を操作することによって達成されます。

微細構造の制御

焼結は、材料の微細構造—その結晶粒サイズ、細孔サイズ、および結晶粒界の形状—に直接影響を与えます。

プロセスの温度と時間を注意深く調整することにより、エンジニアは特定の性能特性をもたらす微細構造を設計できます。

強度と耐久性の向上

気孔率の低減と粒子間に強固で連続的な結合が形成されることにより、材料の機械的強度と耐久性が大幅に向上します。

適切に焼結された部品は、焼結前の「グリーン」状態よりも高い負荷に耐え、摩耗に対してより効果的に抵抗できます。

導電率の改善

空隙が除去され、粒子が融合するにつれて、熱と電気の経路がより明確で直接的になります。

その結果、熱伝導率と電気伝導率の両方が著しく改善され、これは多くの電子および熱管理アプリケーションにとって重要な特性です。

実用的な利点の理解

焼結は単なる科学的な興味の対象ではなく、鋳造や機械加工などの従来の工法に対する明確で強力な利点のために選択される基礎的な製造プロセスです。

高融点材料の加工

焼結の最も重要な利点の1つは、タングステンやタンタルなど、融点が非常に高い材料から部品を作成できることです。

これは、材料の実際の融点に達するよりもはるかに管理しやすくエネルギー効率の高い温度で、固体部品を形成することを可能にします。

複雑な形状の実現

焼結は、材料の無駄を最小限に抑えながら、非常に複雑で最終形状に近い部品の製造を可能にします。

複雑な形状は初期の粉末圧縮段階で形成され、その後焼結プロセスによって固定されるため、コストのかかる二次加工の必要性が削減または排除されます。

効率性とコスト削減

粉末から始まるため、焼結は本質的に効率的なプロセスです。材料を固体ブロックから切り出す除去加工と比較して、原材料の無駄が非常に少ないです。

この効率性は、大量生産への適合性と相まって、優れた公差と表面仕上げを持つコンポーネントを作成するための非常に費用対効果の高い方法となります。

目的に合った選択をする

焼結に選択するパラメータは、結果を直接決定します。あなたの特定の目標がアプローチを決定します。

- 最大の強度と密度が主な焦点である場合: 完全な結合と最小限の気孔率を確保するために、より高い温度とより長い焼結時間を最適化し、プロセスを注意深く管理する必要があります。

- フィルターや自己潤滑ベアリングなどの多孔質材料の作成が主な焦点である場合: 部品が構造的に健全であることを保証しつつ、意図的に相互接続された細孔のネットワークを維持するために、より低い温度またはより短い時間を使用します。

- 複雑な形状の費用対効果の高い大量生産が主な焦点である場合: 焼結は理想的です。なぜなら、従来の除去加工と比較して機械加工と材料の無駄を最小限に抑え、粉末から直接最終形状の部品を提供するからです。

結局のところ、焼結を習得することは、熱と時間を正確に制御して、単純な粉末を特定の予測可能な特性を持つ高度に設計されたコンポーネントに変換することです。

要約表:

| 段階 | 主要プロセス | 結果として生じる変化 |

|---|---|---|

| 加熱 | 融点未満での高熱の適用 | 粒子接触点で原子拡散が活性化される |

| 結合 | 原子が移動し、粒子間に「ネック」を形成 | バラバラの粉末が固形物に変化する |

| 高密度化 | 粒子が互いに引き寄せられ、細孔が収縮 | 気孔率が減少し、強度と密度が増加する |

| 最終部品 | 温度と時間による微細構造の設計 | 特定の機械的特性と導電性を持つコンポーネントが作成される |

高性能コンポーネントのために焼結を活用する準備はできましたか?

KINTEKは、焼結プロセスを完璧にするために必要な高度なラボ機器と消耗品を提供することを専門としています。複雑な形状の開発、高融点金属の加工、または最大の密度と強度の達成を目指しているかどうかにかかわらず、当社のソリューションは材料特性の正確な制御を支援します。

当社の専門家に今すぐお問い合わせいただき、当社のラボの特定の焼結および材料開発の目標をどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 小型真空熱処理・タングステン線焼結炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉