本質的に、ロータリーキルンは、バルク材料を熱処理するために使用される、連続運転の高温炉です。回転する円筒形のシェル内部で、原料は特定の物理的または化学的変化を誘発するために正確な温度に加熱されます。これらの変化には、焼成、焼結、有機物の燃焼、化学的還元などのプロセスが含まれます。

ロータリーキルンの基本的な利点は、連続的な材料の流れと正確で均一な高温制御を組み合わせる能力にあります。絶え間ない回転により、すべての粒子が熱に均等にさらされるため、大規模な材料変換のための非常に効率的で一貫性のあるツールとなります。

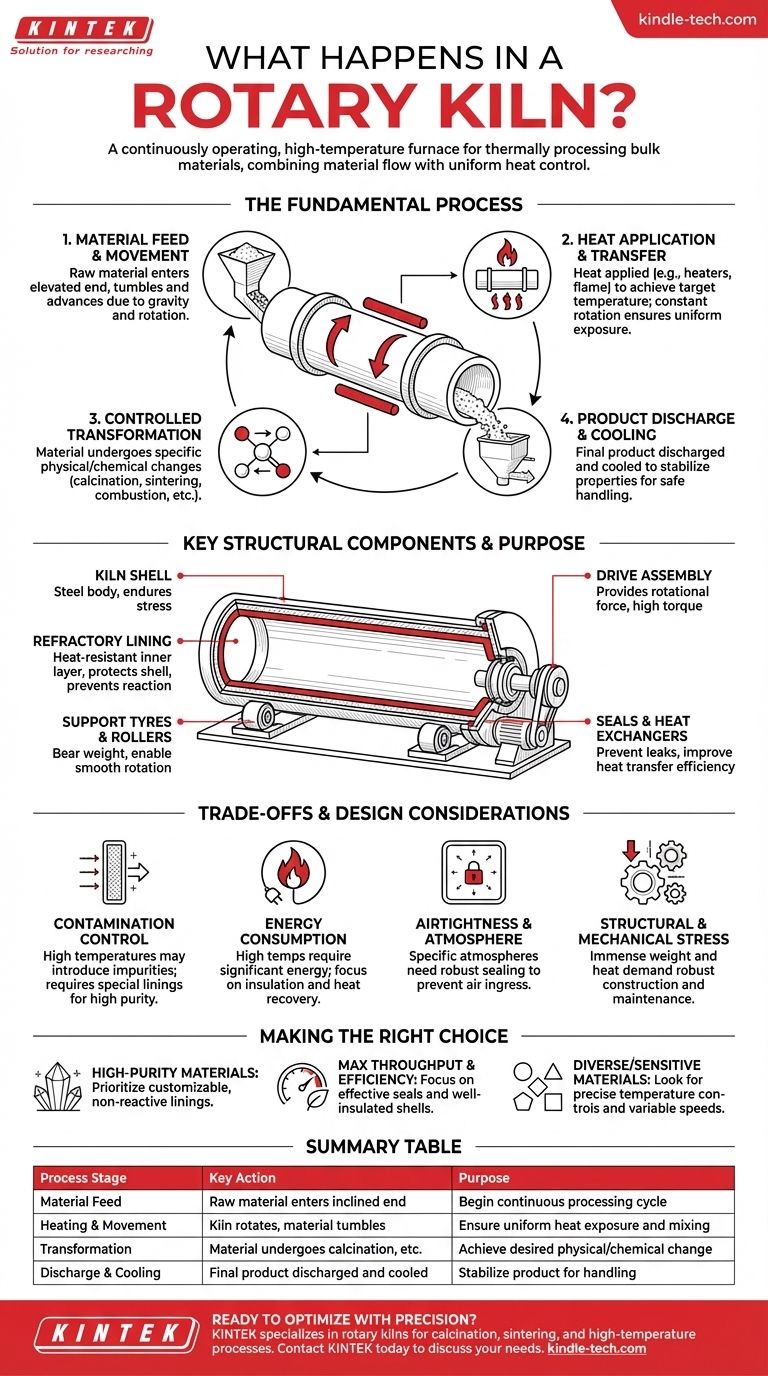

基本的なプロセス:ロータリーキルンの仕組み

ロータリーキルンは、制御された移動と加熱というシンプルでありながら強力な原理で動作します。プロセス全体が、連続的で大量の生産のために設計されています。

材料の供給と移動

原料は、わずかに傾斜した円筒形キルンの高い方の端から供給されます。キルンが回転すると、材料は転がり、混合しながら、重力によりシリンダーの長さに沿って徐々に前進します。

熱の適用と伝達

目標とする処理温度を達成するために熱が適用されます。これは、シェルの周囲360°に配置された電気ヒーターや、直接炎によって行われることがよくあります。絶え間ない回転により、均一な熱伝達が保証され、ホットスポットを防ぎ、すべての材料が均一に処理されることが保証されます。

制御された変換

材料が加熱ゾーンを通過するにつれて、意図された変化が起こります。これには、水分を蒸発させる(乾燥)、化学反応を誘発する(焼成)、有機化合物を燃焼させる(燃焼)、または粒子を融合させる(焼結)などが含まれます。

製品の排出と冷却

材料がキルンの下端に到達すると、最終製品として排出されます。多くのシステムでは、安全な取り扱いのために製品温度を安定させ、望ましい特性を維持するために、この段階で空冷機構が組み込まれています。

主要な構造部品とその目的

ロータリーキルンの各部分は、極端な温度と機械的ストレスに耐え、プロセスの全体的な効率と精度に貢献するように設計されています。

キルンシェル

シェルはキルンの本体であり、通常は鋼板で作られ、端部は円錐形に先細りになっています。これは、回転と内部の材料の重量による大きなねじれおよび曲げ応力に耐えるように設計されています。

耐火ライニング

シェルの内部には、耐火性(耐熱性)レンガまたは鋳込み材で作られたライニングがあります。このライニングは、鋼製のシェルを極端な内部温度から保護し、処理される材料との化学反応を防ぐように選択することができます。

支持タイヤとローラー

キルンシェルには、支持タイヤまたは走行リングとして知られる大きな鋼製バンドが取り付けられています。これらのタイヤは頑丈なローラーの上に乗り、キルンの全重量を支え、スムーズな回転を可能にします。

駆動機構

駆動機構は回転力を供給します。これは、大きなギア駆動、チェーンとスプロケットシステム、または直接摩擦駆動のいずれかであり、すべてが高トルクと信頼性の高い連続運転のために設計されています。

シールと熱交換器

空気の漏れを防ぎ、原料が飛散するのを防ぐために、キルンの両端にシールが取り付けられています。チェーンやリフターなどの内部熱交換器を追加することで、材料を持ち上げて熱いガス流の中にシャワー状にすることで、熱伝達効率を向上させることができます。

トレードオフと設計上の考慮事項の理解

ロータリーキルンは強力ですが、効果的であるためには慎重な設計と操作制御が必要です。その性能は、いくつかの重要な要素のバランスにかかっています。

汚染制御

高温と機械的な転動により摩耗が発生し、キルンの耐火ライニングやシェルから不純物が混入する可能性があります。バッテリー材料などの高純度用途では、金属汚染を抑制するために特殊なライニングを備えたキルンをカスタマイズできます。

エネルギー消費

1000°Cを超える温度に到達し維持するには、かなりの量のエネルギーが必要です。したがって、効率は主要な設計推進力となり、断熱材、シール、熱回収システムの選択に影響を与えます。

気密性と雰囲気制御

還元や炭化などの多くのプロセスでは、キルン内部に特定の雰囲気が必要です。これを実現し維持するには、空気の侵入を防ぎ、プロセスの完全性を確保するための堅牢なシーリング対策が必要です。

構造的および機械的ストレス

巨大な重量、高温、絶え間ない回転の組み合わせは、キルンのコンポーネントに大きなストレスを与えます。適切なアライメント、堅牢な構造、および定期的なメンテナンスは、機械的故障を防ぐために不可欠です。

お客様のプロセスに最適な選択を行う

ロータリーキルンの選択または仕様決定には、主要な処理目標を明確に理解する必要があります。

- 高純度材料の製造が主な焦点である場合: カスタマイズ可能で非反応性の耐火ライニングを備えたキルン、および金属汚染を抑制するように設計された機能を優先してください。

- スループットとエネルギー効率の最大化が主な焦点である場合: 効果的なシール、内部熱交換器、および熱損失を最小限に抑えるための断熱性の高いシェルを備えた設計に焦点を当ててください。

- 多様な材料または敏感な材料の処理が主な焦点である場合: 非常に正確な温度制御、可変回転速度、および堅牢な雰囲気管理機能を備えたシステムを探してください。

これらの基本原則を理解することで、材料処理の目標を正確に満たすロータリーキルンを指定または操作することができます。

要約表:

| プロセス段階 | 主要なアクション | 目的 |

|---|---|---|

| 材料供給 | 原料が傾斜した高い端から入る。 | 連続的な処理サイクルを開始するため。 |

| 加熱と移動 | キルンが回転し、材料が転がり前進する。 | 均一な熱暴露と混合を保証するため。 |

| 変換 | 材料が焼成、焼結などを起こす。 | 望ましい物理的/化学的変化を達成するため。 |

| 排出と冷却 | 最終製品が排出され、しばしば冷却される。 | 取り扱いのために製品を安定させるため。 |

精密ロータリーキルンで材料処理を最適化する準備はできましたか?

KINTEKでは、焼成、焼結、その他の高温プロセス向けに調整されたロータリーキルンを含む、堅牢な実験室機器の設計と供給を専門としています。高純度生産、エネルギー効率、または敏感な材料の処理のいずれを優先する場合でも、当社の専門家がお客様の研究開発能力を向上させるのに最適なシステムを選択できるようお手伝いします。

KINTEKに今すぐお問い合わせいただき、当社のソリューションがお客様の研究開発能力をどのように強化できるかをご相談ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 実験室用真空チルト回転管炉 回転管炉

- 熱処理・焼結用600T真空誘導熱プレス炉