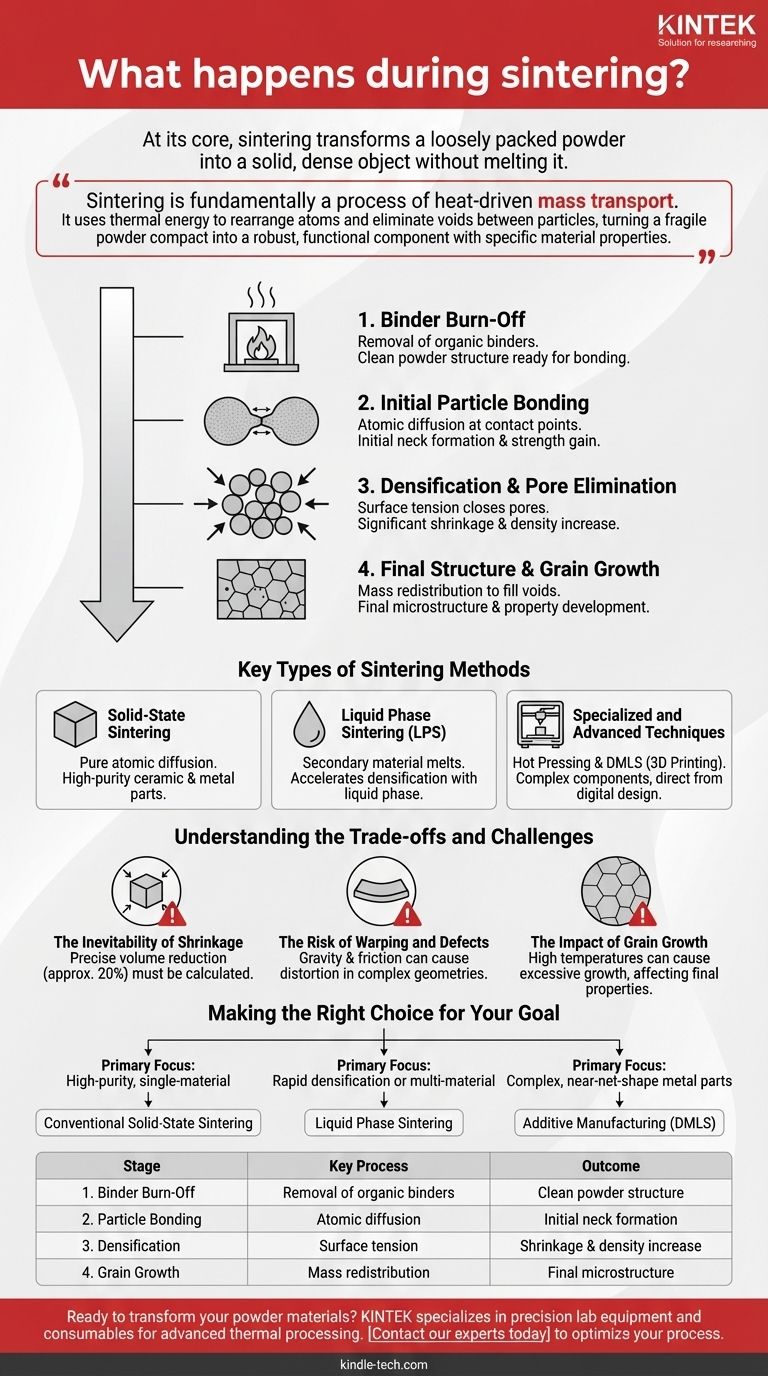

本質的に、焼結は緩く詰められた粉末を溶融させることなく、固体で緻密な物体に変換するプロセスです。このプロセスには、圧縮された粉末(「グリーンボディ」と呼ばれる)を融点より低い高温に加熱することが含まれます。この温度で、個々の粒子は原子拡散を通じて互いに融合し始め、それらの間の空隙(気孔)をなくし、部品全体を収縮させ、密度を増加させます。

焼結は根本的に物質輸送を熱で駆動するプロセスです。熱エネルギーを利用して原子を再配置し、粒子間の空隙を除去することで、脆い粉末成形体を特定の材料特性を持つ堅牢で機能的な部品に変えます。

焼結プロセスの段階的解説

焼結は単一の事象ではなく、注意深く制御された一連の段階です。各段階は、初期の粉末を最終的な固体部品に変換する上で重要な役割を果たします。

ステージ1:バインダーの燃焼除去

高温での結合が始まる前に、粉末を初期形状に保持するために使用された残留有機バインダーを除去する必要があります。部品を損傷させることなくこれらのバインダーを安全に蒸発または燃焼させるために、部品を炉内でゆっくりと加熱します。

ステージ2:初期粒子結合

温度が上昇すると、粉末粒子の接触点にある原子の移動性が高まります。この拡散結合として知られる原子の動きが、隣接する粒子の間に小さな「ネック」を形成し、それらを効果的に固定します。この初期の融合中に、部品は強度を獲得し始めます。

ステージ3:緻密化と気孔の除去

焼結の主な駆動力は表面張力であり、これは個々の気孔の高い表面積を最小限に抑えようとします。粒子間のネックが成長するにつれて、それらは粒子の中心を互いに引き寄せます。この集合的な作用により、気孔の経路が体系的に閉じられ、全体の多孔性が減少し、部品の密度が大幅に増加します。

ステージ4:最終構造と結晶粒成長

最終段階では、最後に残った孤立した気孔を埋めるために物質が再分配されます。原子は結晶粒界に沿って移動し、これらの空隙を埋め、内部構造を平滑化します。この段階で、材料中の個々の結晶、すなわち結晶粒も成長することがあり、これは強度や靭性などの最終的な機械的特性に影響を与える可能性があります。

主要な焼結方法

基本的な原理は同じですが、異なる材料や用途に対して特定の成果を達成するために異なる方法が使用されます。

固相焼結

これは最も一般的な形態であり、プロセス全体を通して材料は完全に固体状態に留まります。粒子を結合するために原子拡散に純粋に依存しており、高純度のセラミック部品や金属部品の製造に広く使用されています。

液相焼結(LPS)

この技術では、より低い融点を持つ少量の二次材料を主粉末と混合します。加熱中、この二次材料が溶融し、固体粒子をコーティングする液相を形成します。この液体は粒子の再配列と結合を促進し、しばしばより速く、より完全な緻密化をもたらします。

特殊および高度な技術

現代の製造業では、いくつかの特殊な方法が採用されています。熱間プレス(Hot Pressing)は、熱と外部圧力を組み合わせて緻密化を加速します。直接金属レーザー焼結(DMLS)は、レーザーを使用して金属粉末を層ごとに焼結し、デジタル設計から直接複雑な部品を作成する3Dプリンティングプロセスです。

トレードオフと課題の理解

焼結は強力なプロセスですが、望ましい結果を達成するためには注意深い制御が必要です。その固有の課題を理解することは、成功のために不可欠です。

収縮の必然性

焼結は多孔性を除去するため、予測可能でかなりの量の収縮が常に発生します。この体積減少(しばしば約20%)は、最終的な部品が寸法仕様を満たすように、初期の「グリーン」部品を設計する際に正確に計算し、考慮に入れる必要があります。

反りや欠陥のリスク

プロセス中、部品は機械的に弱い状態にあります。重力や炉の支持体との摩擦などの力により、特に複雑な形状や支持されていない形状の部品は、反り、たるみ、または歪みを起こす可能性があります。

結晶粒成長の影響

完全な緻密化には必要ですが、焼結の高温は過度の結晶粒成長を引き起こす可能性もあります。過度に大きな結晶粒は、材料の最終的な特性(例えば、脆くするなど)に悪影響を与えることがあります。プロセスは、気孔除去と制御された結晶粒サイズとのバランスをとるように最適化されなければなりません。

目標に合わせた適切な選択

正しい焼結アプローチの選択は、望ましい材料特性と用途の要件に完全に依存します。

- 高純度で単一材料の部品の作成が主な焦点である場合: 従来の固相焼結が標準であり、最終的な組成に対する正確な制御を提供します。

- 急速な緻密化や多材料複合材の処理が主な焦点である場合: 溶融相の促進効果により、液相焼結の方が効率的であることがよくあります。

- 複雑なニアネットシェイプの金属部品の製造が主な焦点である場合: DMLSなどのアディティブ・マニュファクチャリング技術が主要な選択肢となります。

結局のところ、焼結を習得することは、熱と物質輸送を制御して、単純な粉末を高度に設計された材料に変換することです。

要約表:

| ステージ | 主要プロセス | 結果 |

|---|---|---|

| 1. バインダーの燃焼除去 | 有機バインダーの除去 | 結合の準備ができたクリーンな粉末構造 |

| 2. 粒子結合 | 接触点での原子拡散 | 初期のネック形成と強度の獲得 |

| 3. 緻密化 | 表面張力による気孔の閉鎖 | 大幅な収縮と密度の増加 |

| 4. 結晶粒成長 | 空隙を埋めるための物質再分配 | 最終的な微細構造と特性の発現 |

粉末材料を高機能部品に変える準備はできましたか?

KINTEKは、高度な熱処理のための精密なラボ機器と消耗品の専門サプライヤーです。R&Dで新素材を開発する場合でも、堅牢な部品を製造する場合でも、当社の焼結ソリューションは、一貫した密度、強度、寸法の精度を達成するために必要な制御と信頼性を提供します。

当社の専門家に今すぐお問い合わせいただき、お客様のラボの焼結の課題をどのようにサポートし、優れた結果を得るためにプロセスを最適化できるかをご相談ください。

ビジュアルガイド

関連製品

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- スパークプラズマ焼結炉 SPS炉