本質的に、熱処理とは、材料の物理的特性、場合によっては化学的特性を意図的に変更するために使用される一連の工業プロセスです。主要なプロセスは、材料を軟化させる焼鈍(アニーリング)、強度を高める焼入れ(ハーデニング)、焼入れ後の脆性を低減する焼戻し(テンパリング)、表面のみを硬化させる表面硬化(ケースハーデニング)の4つの主要なタイプに大別できます。これらのプロセスは、制御された加熱と冷却によって材料の内部微細構造を操作することで結果をもたらします。

選択される熱処理の種類は恣意的なものではありません。それは根本的なトレードオフを解決するために設計された精密なエンジニアリング上の決定です。各プロセスは、最終的な用途の要求を満たすために、硬度、靭性、延性などの特性の特定のバランスを対象としています。

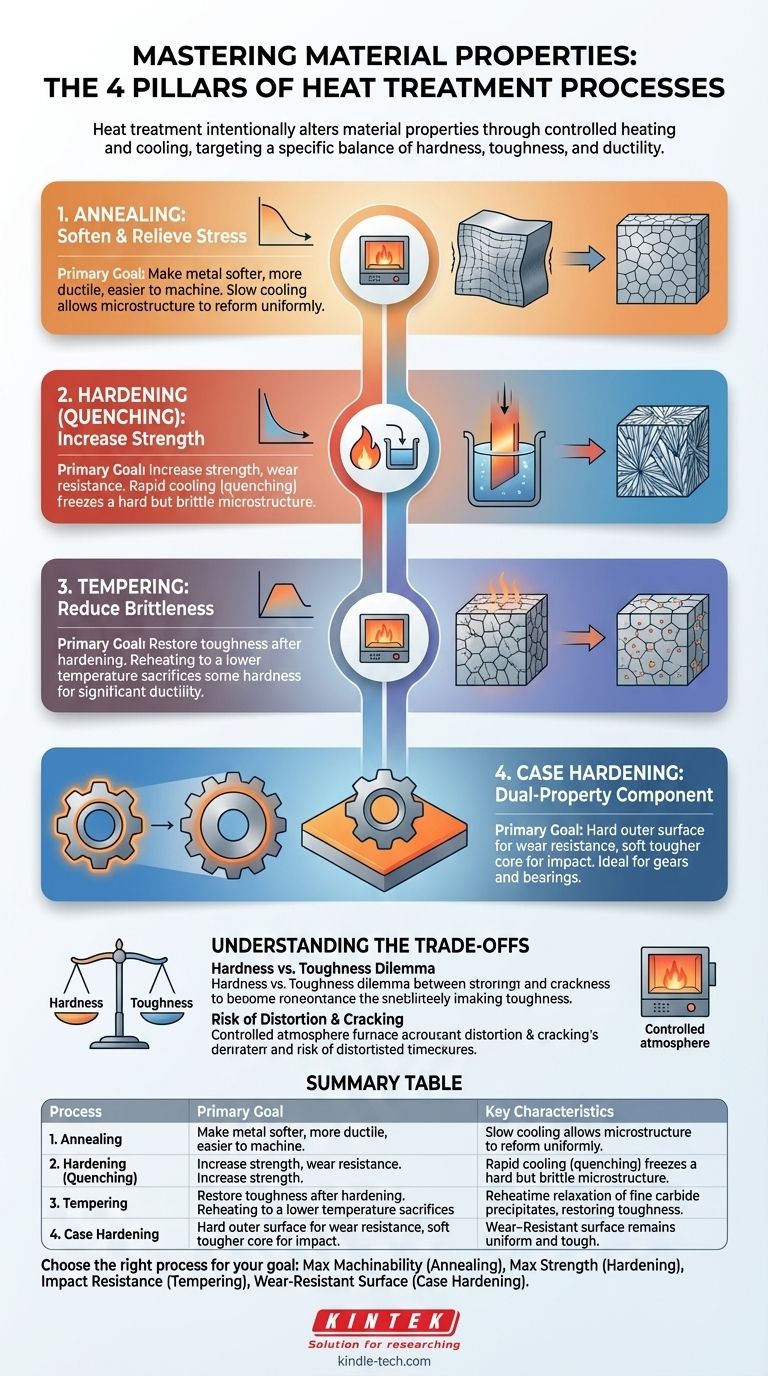

目的:材料の微細構造の設計

熱処理は単に金属を熱したり冷やしたりすることではありません。それは、材料の微細構造として知られる内部結晶構造を変化させるために設計された、高度に制御された冶金プロセスです。

金属の微細構造をその内部のアーキテクチャと考えてください。熱エネルギーを正確に印加および除去することにより、このアーキテクチャを再配置して、全く同じ金属片から完全に異なる性能特性を生み出すことができます。

熱処理の四本柱

多くの具体的なレシピが存在しますが、ほぼすべての熱処理プロセスは、それぞれ異なる目的を持つこれら4つの基本的なカテゴリのいずれかに分類されます。

1. 焼鈍(アニーリング):軟化と応力除去

焼鈍の主な目的は、金属をより柔らかく、より延性があり、加工や成形を容易にすることです。また、鍛造や鋳造などの以前の製造工程で蓄積された可能性のある内部応力を除去する役割も果たします。

このプロセスには、材料を特定の温度まで加熱し、その温度に一定時間保持した後、非常にゆっくりと冷却させることが含まれます。このゆっくりとした冷却により、内部の結晶構造が応力の低い均一な状態で再形成されます。

2. 焼入れ(クエンチング):強度向上

焼入れは、金属の強度、耐摩耗性、鋭いエッジを維持する能力を高めるために使用されます。これは、工具、ベアリング、ギアを耐久性のあるものにするプロセスです。

これは、材料を臨界温度まで加熱して結晶構造を変化させ、その後急速に冷却することによって達成されます。この急速な冷却はクエンチング(焼き入れ)と呼ばれ、硬いが脆い微細構造を固定します。一般的なクエンチング媒体には、水、油、または空気があります。

3. 焼戻し(テンパリング):脆性の低減

焼入れされた材料は、実用的な使用には脆すぎる場合があります。衝撃で破損する可能性があります。焼戻しは、焼入れ後に行われる二次的なプロセスであり、ある程度の靭性を回復させるためのものです。

部品をより低い温度に再加熱し、特定の時間保持した後、冷却します。このプロセスは、焼入れ中に生成された内部応力を除去するために、硬度をわずかに犠牲にして靭性を大幅に向上させます。

4. 表面硬化(ケースハーデニング):二重特性部品のために

表面硬化(ケースハーデニング)は、極めて硬く耐摩耗性のある外層(「ケース」)と、より柔らかく靭性があり延性のある内部コアという、2つの異なる特性セットを持つ部品を作成します。

これは、表面摩耗に耐える必要がありながら、亀裂なしに衝撃や打撃に耐える必要があるギアなどの部品に最適です。これは、高温で炭素(浸炭)や窒素(窒化)などの元素を鋼の表面に拡散させることによって行われることがよくあります。

内在するトレードオフの理解

熱処理プロセスの選択には、関与する妥協点を理解する必要があります。常に一方の特性ともう一方の特性のバランスを取っています。

硬度対靭性のジレンマ

冶金学における最も基本的なトレードオフは、硬度と靭性の間にあります。

材料の硬度を高めると、ほぼ例外なく脆性が増します(靭性が低下します)。焼戻しは、この妥協に対処するための主要な方法であり、エンジニアが用途に必要な正確なバランスを調整できるようにします。

歪みと亀裂のリスク

焼入れに必要な急速な冷却は、かなりの内部応力を導入します。プロセスが注意深く制御されていない場合、部品が反り、歪み、または亀裂を生じる可能性があります。

部品の形状、鋼の種類、焼き入れ速度などの要因は、これらの欠陥を防ぐために管理する必要があります。

雰囲気制御の重要な役割

多くの熱処理プロセスは、制御された雰囲気の炉内で行われます。これは後回しにされるものではなく、プロセスの完全性のために不可欠です。

制御されていない雰囲気は、酸化(スケール発生)や表面からの炭素の損失(脱炭)につながる可能性があり、これらはどちらも部品の最終的な特性を損ないます。特殊なガス混合物が材料を保護し、所望の化学反応が発生することを保証するために使用されます。

目標に合わせた正しい選択をする

熱処理プロセスの選択は、最終部品の主要な性能要件によって決定されるべきです。

- 最大の機械加工性と成形性が主な焦点である場合: 完全な焼鈍プロセスを選択して、最も柔らかく最も均一な材料状態を作成します。

- 最大の耐摩耗性と強度が主な焦点である場合: 焼入れプロセスを選択し、その後、硬度を大幅に犠牲にすることなく応力を除去するために低温で焼戻しを行います。

- 耐衝撃性と耐久性が主な焦点である場合: 焼入れを選択し、その後、靭性を大幅に向上させるために高温で焼戻しを行います。

- 耐摩耗性のある表面と耐衝撃性のあるコアが主な焦点である場合: 浸炭や窒化などの表面硬化プロセスを選択します。

結局のところ、熱処理は単純な材料を特定の目的のために設計された高性能部品へと変貌させます。

要約表:

| プロセス | 主な目的 | 主な特徴 |

|---|---|---|

| 焼鈍 | 材料の軟化、応力除去 | 加熱後にゆっくり冷却。延性と加工性を向上させる |

| 焼入れ | 強度と耐摩耗性の向上 | 加熱後に急速にクエンチング。硬く脆い構造を作成する |

| 焼戻し | 焼入れ後の脆性の低減 | より低い温度に再加熱。靭性を向上させる |

| 表面硬化 | コアを靭性に保ちながら表面を硬化させる | 炭素などの元素を表面に拡散させる。ギアやベアリングに最適 |

実験材料に精密な熱処理が必要ですか? KINTEKは、焼鈍、焼入れ、焼戻し、表面硬化プロセスの正確な温度制御と雰囲気管理を保証するソリューションを提供し、実験装置と消耗品を専門としています。当社の専門知識は、特定の用途に最適な硬度、靭性、耐久性のバランスを実現するのに役立ちます。お客様の研究所の熱処理ニーズをどのようにサポートできるかについて、今すぐお問い合わせください!

ビジュアルガイド