現代の熱処理の文脈では、焼き入れは使用される冷却媒体に基づいて、主にガス焼き入れと液体焼き入れの2つの主要なタイプに大別されます。ガス焼き入れが窒素やアルゴンなどの不活性ガスを使用して制御された環境でワークピースを冷却するのに対し、液体焼き入れはワークピースを流体(通常は油または水)に浸漬し、はるかに急速な冷却を行います。

「2つのタイプ」という質問はガス媒体と液体媒体の選択を指すことが多いですが、専門家にとってより重要な概念は、焼き入れ中に発生する熱伝達の3つの物理的な段階を理解することです。これは、材料の最終的な特性と完全性を実際に決定するものです。

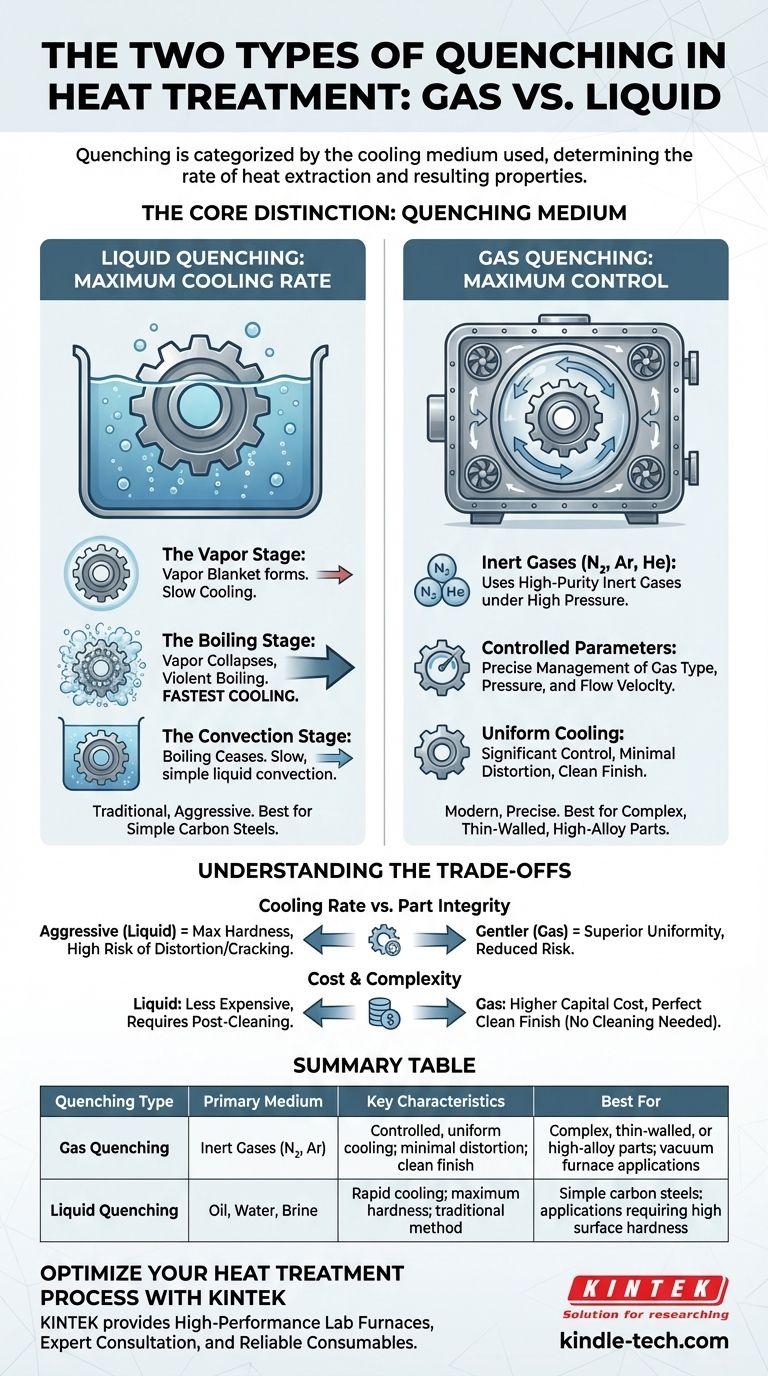

核心的な区別:焼き入れ媒体

焼き入れ媒体の選択は、プロセスにおいて最も基本的な決定です。これは熱抽出の最大速度を直接制御し、それが鋼の最終的な微細構造と機械的特性を決定します。

液体焼き入れ:最大の冷却速度

液体焼き入れは、伝統的かつ最も強力な冷却方法です。熱い部品を液体(最も一般的には水、ブライン、または特殊な油)の浴槽に浸漬します。 このプロセスは、3つの明確な物理的段階によって定義されます。

-

蒸気段階: 浸漬直後、熱い表面に接触した液体が蒸発し、部品の周りに断熱性の蒸気層を形成します。この段階では、熱はこのガス層を放射する必要があるため、冷却は比較的遅くなります。

-

沸騰段階: 部品の表面が冷えると、蒸気層が不安定になり崩壊します。これにより激しい沸騰が始まり、部品から可能な限り最速の速度で熱が除去されます。これは硬度を達成するために最も重要な相です。

-

対流段階: 表面温度が液体の沸点以下に下がると、沸騰は止まります。冷却は、コーヒーカップに入った熱いスプーンが冷えるのと同様に、単純な液体の対流によってはるかに遅い速度で継続します。

ガス焼き入れ:最大限の制御

ガス焼き入れはより近代的な技術であり、通常は真空炉内で行われます。加熱後、チャンバーに高純度の不活性ガス(窒素、アルゴン、またはヘリウムなど)を高圧で再充填し、部品を冷却します。

この方法は、液体焼き入れよりもはるかに優れた制御を提供します。ガスの種類、圧力、流速を調整することにより、冷却速度を正確に管理できます。これにより、反りや亀裂が主な懸念事項となる敏感な部品、複雑な部品、または薄肉部品に最適です。

2つのタイプを超えて:技術のスペクトラム

「ガス」と「液体」という分類は、大まかな出発点にすぎません。実際には、冶金学者は、特定の成果を達成するためにこれらの基本的なプロセスを変更する多数の専門的な技術を使用します。

なぜ多くの方法があるのか?

これらの専門的な方法は、全く新しいタイプではなく、焼き入れプロセスの正確な適用または中断です。これらは、冷却曲線に干渉して応力を制御し、反りを減らし、単一の部品内で独自の特性の組み合わせを実現するように設計されています。

例:中断焼き入れ

中断焼き入れでは、部品を攻撃性の高い液体(塩や油など)で、臨界的な冷却曲線の「ノーズ」を通過するのに十分な時間だけ焼き入れますが、完全に冷却される前に取り出されます。その後、ゆっくりと空冷させます。これにより、低温で形成されやすい脆い組織の形成を防ぎ、内部応力と亀裂のリスクを劇的に低減します。

例:選択的焼き入れ

選択的焼き入れは、部品の特定の領域のみを硬化させるために使用されます。これは、歯車のように部品の一部のみを浸漬するか、ターゲットを絞ったスプレー焼き入れを使用することで実現できます。これにより、部品のコアまたは他のセクションは柔らかく靭性の高いままになり、全体的に優れた性能を持つ部品が作成されます。

トレードオフの理解

焼き入れプロセスの選択は、バランスを取る作業です。最適な選択は、鋼合金、部品の形状、および所望の最終特性に依存します。

冷却速度 対 部品の完全性

中心的なトレードオフは、冷却速度と機械的完全性の間にあります。攻撃的な焼き入れ(例:水によるもの)は、低合金鋼で最大の硬度を達成するために必要な高速冷却を提供しますが、反りや亀裂のリスクが高くなります。より遅い焼き入れ(例:高圧ガス)は部品に対してはるかに穏やかですが、硬化しにくい合金を完全に硬化させるには不十分な場合があります。

コスト、複雑さ、および仕上げ

液体焼き入れシステムは一般的に導入コストが低いですが、残留物を除去するために後処理洗浄が必要になる部品が生じることがよくあります。ガス焼き入れ、特に高圧ガス焼き入れ(HPGQ)は、洗練された高価な真空炉装置を必要としますが、二次洗浄操作を必要としない完全にクリーンで光沢のある部品を生成します。

適切な焼き入れアプローチの選択方法

最終的な選択は、コンポーネントの工学的目標によって決定されるべきです。

- 主な焦点が単純な炭素鋼で最大の硬度を達成することである場合: 水またはブラインを使用した攻撃的な液体焼き入れが、しばしば最も効果的で経済的な道筋となります。

- 主な焦点が複雑な合金部品の反りを最小限に抑えることである場合: 制御されたガス焼き入れは、優れた均一性を提供し、部品をスクラップするリスクを大幅に低減します。

- 主な焦点が二重特性のコンポーネント(例:靭性の高いコアを持つ硬い表面)を作成することである場合: 材料の最終構造を操作するには、選択的焼き入れや中断焼き入れなどの高度な技術が必要です。

これらの原則を理解することで、単に方法を選択するだけでなく、材料の最終的な特性を意図的に設計する方向に進みます。

要約表:

| 焼き入れタイプ | 主要媒体 | 主な特徴 | 最適用途 |

|---|---|---|---|

| ガス焼き入れ | 不活性ガス(N₂、Ar) | 制御された均一な冷却。反りの最小化。クリーンな仕上げ。 | 複雑な部品、薄肉部品、高合金部品。真空炉用途。 |

| 液体焼き入れ | 油、水、ブライン | 急速な冷却。最大の硬度。伝統的な方法。 | 単純な炭素鋼。高い表面硬度を必要とする用途。 |

KINTEKで熱処理プロセスを最適化

適切な焼き入れ方法の選択は、所望の硬度の達成、反りの最小化、および実験室コンポーネントの完全性の確保にとって極めて重要です。最大の硬度のための液体焼き入れの急速な冷却が必要な場合でも、複雑な形状のためのガス焼き入れの精密な制御が必要な場合でも、KINTEKはあなたの目標をサポートするための専門知識と設備を備えています。

提供するもの:

- ガス焼き入れと液体焼き入れの両方のプロセスに適した高性能ラボ炉。

- 特定の合金とアプリケーションに最適な技術を選択するための専門家によるコンサルティング。

- 熱処理操作をスムーズに実行し続けるための信頼性の高い消耗品と継続的なサポート。

材料特性を向上させ、一貫した結果を達成する準備はできましたか? 当社のチームに今すぐお問い合わせいただき、お客様の実験室の焼き入れニーズについてご相談の上、KINTEKのソリューションがどのように成功を推進できるかをご確認ください。

ビジュアルガイド

関連製品

- セラミックファイバーライニング付き真空熱処理炉

- 真空熱処理焼結ろう付け炉

- 2200℃ タングステン真空熱処理・焼結炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉