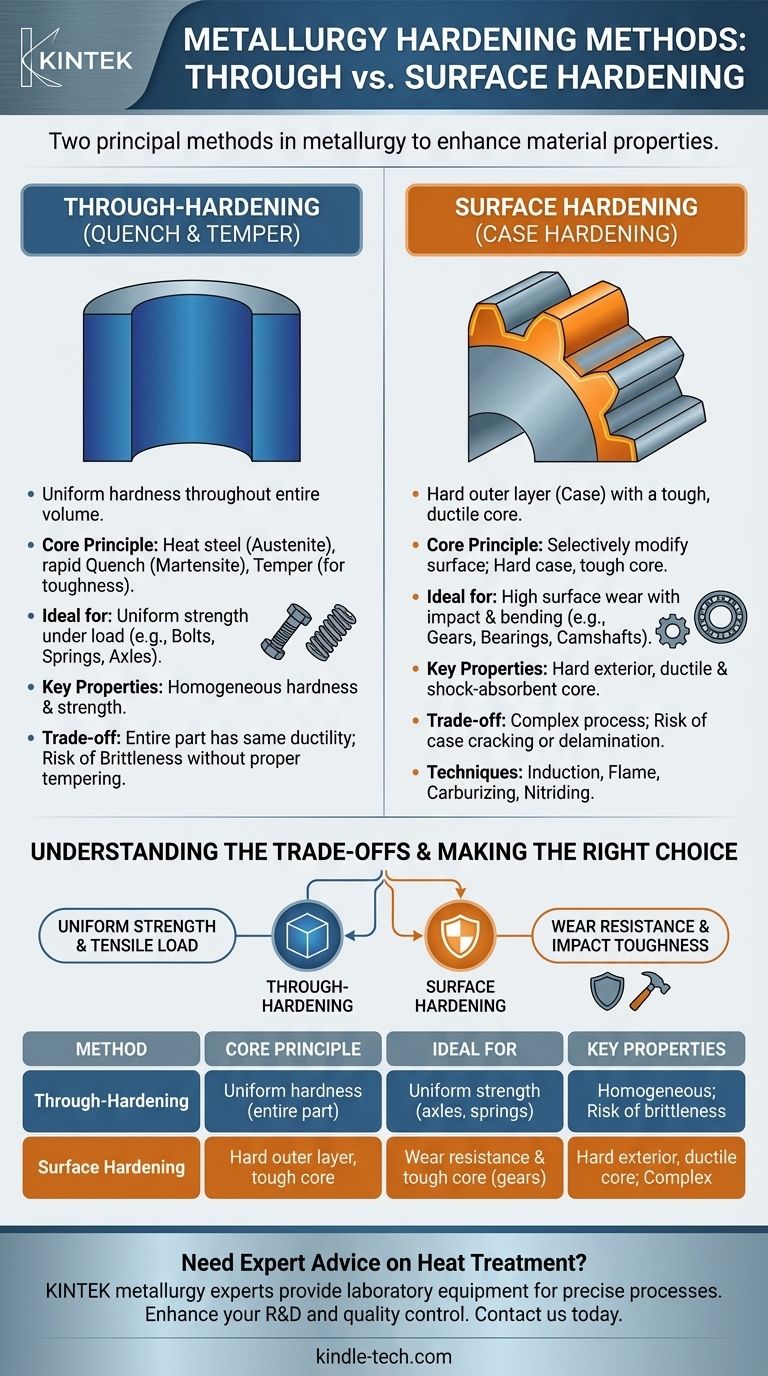

冶金学において、主要な2つの硬化方法は、全体焼入れ(Through-Hardening)と表面硬化(Surface Hardening)です。全体焼入れは、焼入れ焼戻しとも呼ばれ、部品の全体積にわたって均一な硬度を与えます。対照的に、表面硬化(または浸炭焼入れ)は、非常に硬い外層を作りながら、内部のコアはより軟らかく、より延性のある状態に保ちます。

これら2つの方法の選択は、基本的な工学上の決定です。耐摩耗性のある外装の必要性と、強靭で衝撃吸収性のあるコアの必要性のバランスを取り、材料の特性を意図された機械的機能に直接合わせる必要があります。

全体焼入れ:均一な強度と硬度

全体焼入れは、部品の表面から中心まで一貫した機械的特性を達成するために設計されたプロセスです。

核心原理:焼入れと焼戻し

このプロセスでは、十分な炭素含有量を持つ鋼を臨界温度以上に加熱し、その内部構造がオーステナイトと呼ばれる相に変態するまでその温度に保持します。

その後、鋼は油、水、またはガスのような媒体中で急速に冷却(焼入れ)されます。この急速な冷却により、オーステナイトは非常に硬く脆い結晶構造であるマルテンサイトに変態します。

完全にマルテンサイト化した部品はほとんどの用途には脆すぎるため、焼戻しと呼ばれる二次熱処理が行われます。これは、部品をより低い温度に再加熱して内部応力を緩和し、靭性を高めるものですが、ピーク硬度はわずかに低下します。

全体焼入れを使用する場合

この方法は、応力が断面全体に分散される部品に最適です。これにより、部品は高い引張荷重やねじり荷重の下での変形や破損に耐えることができます。

一般的な用途には、高強度ボルト、ばね、車軸、およびダイやカッターに使用される多くの種類の工具鋼が含まれます。

結果として得られる材料特性

最終的な結果は、均質な硬度と強度を持つ部品です。この均一性は、荷重下での予測可能な性能にとって重要ですが、部品全体が同じレベルの延性(またはその欠如)を共有することを意味します。

表面硬化:2つの材料の物語

表面硬化は、1つの部品内に複合材料を作り出すプロセス群です。それは、強靭で延性のある「コア」の上に、硬く耐摩耗性の高い「ケース」を作り出します。

核心原理:硬いケース、強靭なコア

全体焼入れとは異なり、これらの方法は表面層のみを選択的に改質します。これは、表面のみを急速に加熱して焼入れするか、表面の化学組成を変更することによって行うことができます。

目標は、外層のみに硬いマルテンサイトを生成し、摩耗や擦り傷に耐えることです。影響を受けないか、よりゆっくりと冷却されるコアは、元のより軟らかく、より強靭で、より疲労に強い特性を保持します。

表面硬化を使用する場合

このアプローチは、高い表面摩耗にさらされながらも、破損することなく衝撃力や曲げ力に耐える必要がある部品に最適です。

歯車はその典型的な例です。歯の表面は摩耗に耐えるために非常に硬くなければなりませんが、歯車の本体は、かみ合い歯の衝撃をひび割れなく吸収するために強靭である必要があります。その他の用途には、カムシャフト、ベアリング、クランクシャフトなどがあります。

一般的な表面硬化技術

高周波焼入れや炎焼入れなどの方法は、局所的な急速加熱とその後の焼入れを利用します。

浸炭や窒化などの他の方法は、部品を炭素が豊富な雰囲気または窒素が豊富な雰囲気で加熱することを含みます。これらの元素が表面に拡散し、最終焼入れ前の焼入れ性を高めます。

トレードオフの理解

どちらの方法も普遍的に優れているわけではなく、選択には重要な工学的妥協が伴います。

全体焼入れ:脆性のリスク

完全に焼入れされ、焼戻しされていない部品は非常に脆く、鋭い衝撃で壊滅的に破損する可能性があります。このプロセスは、特に複雑な形状の場合、かなりの内部応力と歪みを引き起こす可能性もあります。適切な焼戻しは不可欠ですが、正確な制御が必要です。

表面硬化:複雑さと剥離

表面硬化プロセスは、より複雑で費用がかかる場合があり、特殊な装置が必要です。また、硬化層の深さには物理的な限界があります。極端な過負荷の場合、硬化層が軟らかいコアからひび割れたり剥離したりするリスクがあります。

材料選択の影響

材料の選択は最も重要です。全体焼入れは、かなりの硬度を達成するために中炭素鋼から高炭素鋼を必要とします。逆に、浸炭のような多くの表面硬化技術は、強靭なコアを持つが効果的に全体焼入れできない低炭素鋼のために特別に設計されています。

用途に合った適切な選択をする

正しい方法の選択は、部品の機械的要件にかかっています。

- 均一な強度と引張荷重に対する耐性が主な焦点である場合: 全体焼入れは、部品全体に一貫した特性を保証するため、優れた選択肢です。

- 耐摩耗性と耐衝撃靭性の組み合わせが主な焦点である場合: 表面硬化は、硬い外装と延性のある衝撃吸収コアの理想的な組み合わせを提供します。

この基本的な区別を理解することで、単に硬いだけでなく、そのタスクに完全に適した部品を設計することができます。

要約表:

| 方法 | 核心原理 | 理想的な用途 | 主な特性 |

|---|---|---|---|

| 全体焼入れ | 部品全体を加熱・焼入れし、均一な硬度を得る。 | 均一な強度が必要な部品(車軸、ばね、ボルト)。 | 均質な硬度と強度;脆性のリスク。 |

| 表面硬化 | 外層のみを硬化させ、強靭なコアを残す。 | 耐摩耗性のある表面と強靭なコアが必要な部品(歯車、ベアリング)。 | 硬い外装、延性のあるコア;複雑なプロセス、剥離のリスク。 |

部品の熱処理について専門家のアドバイスが必要ですか?

適切な硬化方法を選択することは、部品の性能、耐久性、費用対効果にとって極めて重要です。KINTEKの冶金専門家がお手伝いいたします。

当社は、精密な熱処理プロセスに必要な実験装置と消耗品の提供を専門としています。全体焼入れされた工具を開発している場合でも、表面硬化されたトランスミッション部品を開発している場合でも、信頼性の高いソリューションで研究開発と品質管理をサポートできます。

プロジェクトの要件について今すぐお問い合わせいただき、KINTEKがお客様のラボの能力をどのように向上させることができるかをご確認ください。

ビジュアルガイド