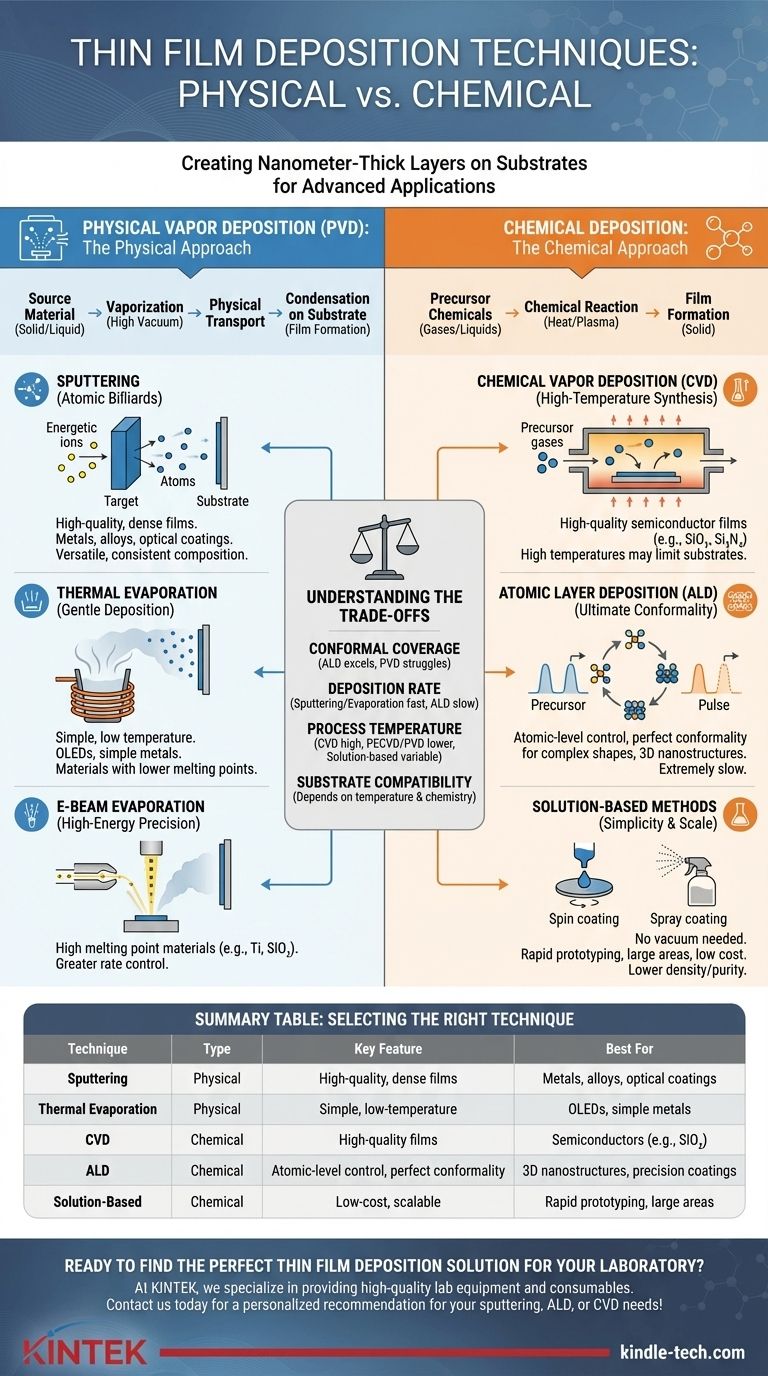

本質的に、薄膜成膜とは、多くの場合ナノメートル単位の厚さの材料層を基板上に堆積させることです。これらの技術は、材料が物理的に移動する物理気相成長法(PVD)と、化学反応によって基板上に新しい材料が形成される化学蒸着法の2つの系統に大別されます。主な例としては、PVDのスパッタリングと蒸着、化学的手法の化学気相成長法(CVD)と原子層堆積法(ALD)が挙げられます。

中心的な課題は、単に成膜技術のリストを知ることではなく、各手法が明確なトレードオフを表していることを理解することです。あなたの選択は、常に膜質、成膜速度、材料適合性、プロセスコストのバランスになります。

成膜の二本柱:物理的 vs. 化学的

成膜技術の根本的な違いは、膜材料が基板表面に到達する方法にあります。この違いが、膜の特性とプロセスの複雑さを決定します。

物理的アプローチ:原子の移動

物理気相成長法(PVD)では、固体または液体の原料が気化され、物理的に基板に運ばれて凝縮し、膜を形成します。このプロセスは、純度を確保するために、ほぼ常に高真空環境下で行われます。

化学的アプローチ:分子による構築

化学蒸着法では、前駆体化学物質(ガスまたは液体)が基板に導入されます。その後、熱やプラズマなどによって化学反応が誘発され、前駆体が分解して表面に新しい固体膜が形成されます。

主要な物理的手法(PVD)の概要

PVD法は、金属、合金、多くのセラミック化合物を成膜するための主力技術です。これらは、高密度で高純度の膜を作成するために重宝されます。

スパッタリング:原子のビリヤード

スパッタリングは、高エネルギーイオン(通常はアルゴン)を使用して、目的の材料の固体「ターゲット」を衝突させます。この衝突により、ターゲットから原子が叩き出され(スパッタされ)、それらが移動して基板上に堆積します。これは非常に汎用性が高く、組成が均一な合金や化合物の成膜に優れています。

熱蒸着:穏やかな成膜

これは最も単純なPVD法の一つです。原料をるつぼに入れ、真空中で加熱して蒸発させます。蒸気が上昇し、直進して移動し、より冷たい基板上で凝縮します。アルミニウムやOLED用の有機化合物など、融点が低い材料に適しています。

電子ビーム蒸着:高エネルギーの精度

電子ビーム(E-Beam)蒸着は、熱蒸着のより高度な形態です。高エネルギーの電子ビームを使用して原料を加熱します。これにより、二酸化チタンや二酸化ケイ素など、融点が非常に高い材料の成膜が可能になり、成膜速度に対する制御性が向上します。

主要な化学的手法の概要

化学蒸着法は、半導体製造や複雑な形状のコーティングにおいて極めて重要な、均一でコンフォーマルな膜を作成するために不可欠です。

化学気相成長法(CVD):高温合成

CVDでは、前駆体ガスが加熱された基板上を流れます。高温が化学反応を引き起こし、固体膜が堆積します。CVDは、高品質の二酸化ケイ素や窒化ケイ素膜を製造するための半導体産業の基盤ですが、高温要件により使用できる基板の種類が制限される場合があります。

原子層堆積法(ALD):究極のコンフォーマル性

ALDは、CVDの特殊なサブクラスであり、膜を一度に単一の原子層ずつ構築します。自己制限的な一連の化学反応を使用します。このプロセスは、膜厚に対する比類のない制御を提供し、極めて複雑な高アスペクト比の構造を完全にコーティングできます。トレードオフは、他の手法よりも著しく遅いことです。

溶液ベースの手法:シンプルさとスケール

スピンコーティング、ディップコーティング、スプレー熱分解などの手法は、真空を必要としない化学的手法です。液体化学前駆体(ゾルゲル)を基板に塗布し、その後加熱して反応を促進し、膜を固化させます。これらの手法はシンプルで低コスト、スケーラブルですが、一般的に蒸気ベースの手法よりも密度の低い、純度の低い膜を生成します。

トレードオフの理解

適切な技術を選択するには、プロジェクトの優先順位を明確に理解する必要があります。万能に優れた単一の方法はありません。

コンフォーマルカバレッジ:複雑な形状のコーティング

不均一な表面を均一にコーティングする能力をコンフォーマル性と呼びます。ALDはほぼ完璧なコンフォーマル性を提供するため、3Dナノ構造に最適です。対照的に、PVD法は「見通し線」プロセスであり、側面や複雑な表面形状のコーティングは困難です。

成膜速度 vs. 膜制御

速度と精度には直接的なトレードオフがあります。スパッタリングや蒸着は比較的速く、1分間に数ナノメートルを堆積します。一方、ALDは1分間に0.xナノメートルしか堆積しないため非常に遅いですが、オングストロームレベルの制御を提供します。

プロセス温度と基板適合性

従来のCVDのような高温プロセスは、プラスチックや特定の電子部品などのデリケートな基板を損傷する可能性があります。PVD技術やプラズマCVD(PECVD)などの特殊な手法は、はるかに低温で動作できるため、適合する基板の範囲が広がります。

アプリケーションに最適な技術の選択

あなたの選択は、主な目的に基づいている必要があります。

- 究極の精度と複雑な3D構造のコーティングが主な焦点である場合:ALDは、原子レベルの制御と完璧なコンフォーマル性により、比類のない選択肢です。

- 高品質の金属や光学コーティングを高速で成膜することが主な焦点である場合:スパッタリング(PVD)は、膜質と産業的な処理能力の優れたバランスを提供します。

- OLED用のデリケートな有機材料や電子部品用の単純な金属の成膜が主な焦点である場合:熱蒸着(PVD)は、費用対効果が高く穏やかな手法です。

- 真空なしで、高速プロトタイピングや大面積の低コストコーティングが主な焦点である場合:スピンコーティングやスプレー熱分解などの溶液ベースの手法が最も実用的な選択肢です。

各技術の独自の強みと弱みを最終目標と一致させることで、プロジェクトの成功につながる成膜方法を自信を持って選択できます。

要約表:

| 技術 | 種類 | 主な特徴 | 最適用途 |

|---|---|---|---|

| スパッタリング(PVD) | 物理的 | 高品質、高密度な膜 | 金属、合金、光学コーティング |

| 熱蒸着(PVD) | 物理的 | シンプル、低温 | OLED、単純な金属 |

| CVD | 化学的 | 高品質な膜 | 半導体(例:SiO₂) |

| ALD | 化学的 | 原子レベルの制御、完璧なコンフォーマル性 | 3Dナノ構造、精密コーティング |

| 溶液ベース(例:スピンコーティング) | 化学的 | 低コスト、スケーラブル | 高速プロトタイピング、大面積 |

研究室に最適な薄膜成膜ソリューションを見つける準備はできましたか? 求める膜質、均一性、性能を達成するには、適切な技術が不可欠です。KINTEKでは、お客様のあらゆる成膜ニーズに対応する高品質なラボ機器と消耗品の提供を専門としています。当社の専門家は、金属コーティング用のスパッタリング装置であれ、超薄膜用のALD反応器であれ、理想的なPVDまたは化学蒸着システムの選択をお手伝いし、プロジェクトの成功を確実にします。 お客様固有のアプリケーションについてご相談いただき、パーソナライズされた推奨事項を入手するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 縦型実験室管状炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)