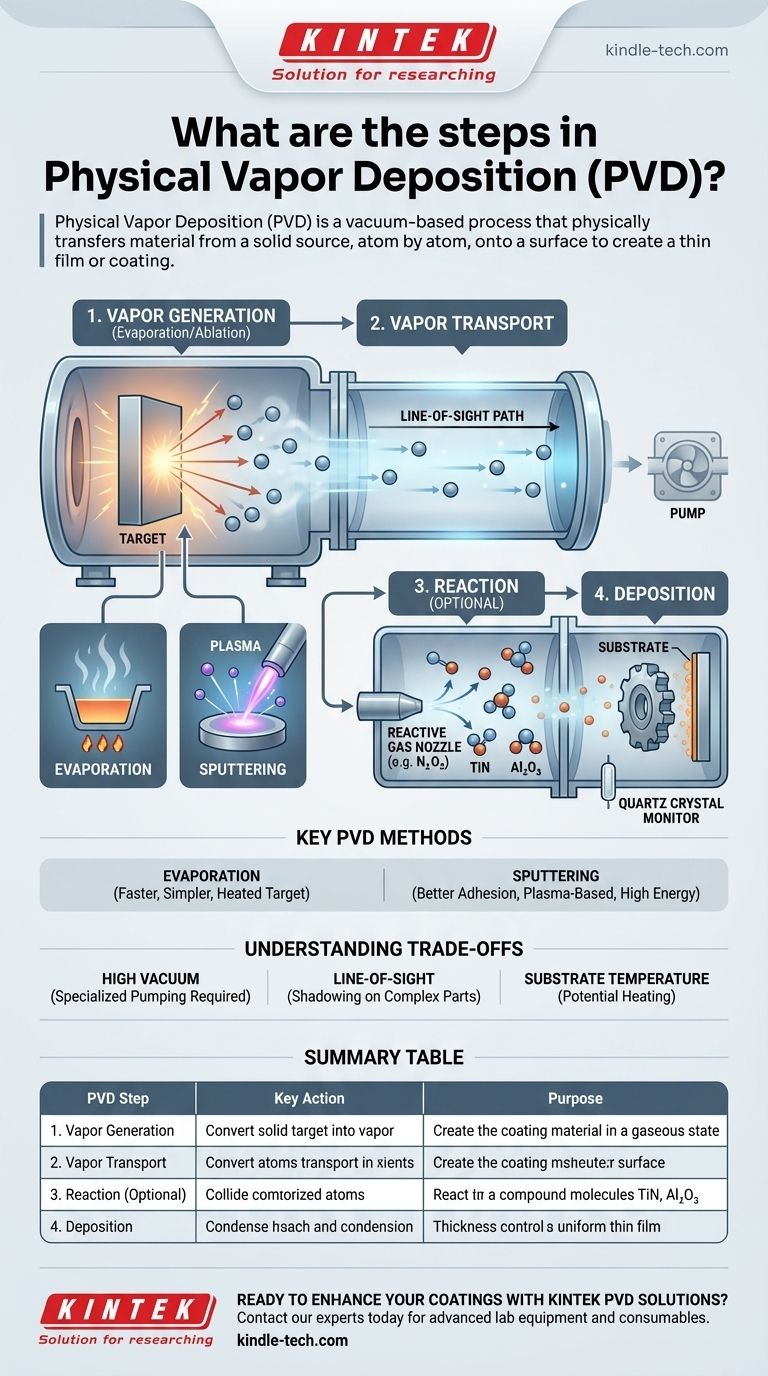

本質的に、 物理気相成長(PVD)は、真空をベースとしたプロセスであり、材料を固体源から原子レベルで物理的に表面に移動させ、薄膜またはコーティングを形成します。プロセス全体は、4つの基本的な段階に分けることができます。それは、ソース材料から蒸気を発生させ、その蒸気を基板に輸送し、オプションでガスと反応させ、最後に固体膜として堆積させることです。

PVDの基本原理は化学反応ではなく、物理的な反応です。固体材料を取り出し、真空中で蒸気に変え、それが部品の表面に凝縮して高性能コーティングを形成させます。

PVDプロセス:段階的な内訳

PVDプロセスは常に真空チャンバー内で行われます。この制御された環境は、コーティング材料と反応したり汚染したりする可能性のある大気中のガスを除去するために不可欠です。

ステップ1:蒸気生成(蒸発/アブレーション)

最初のステップは、ターゲットとして知られる固体ソース材料を気体または蒸気の状態に変換することです。これは純粋な物理的変化です。

これは、ターゲットから原子を叩き出すために高エネルギーを使用して達成されます。使用される特定のメソッドがPVDのタイプを定義し、最も一般的な2つのカテゴリは蒸発(Evaporation)とスパッタリング(Sputtering)です。

ステップ2:蒸気輸送

原子がターゲットから放出されると、それらは真空チャンバーを横切って、コーティングされる部品、すなわち基板に向かって移動します。

この輸送段階は直線的に起こり、これは直進性(line-of-sight)として知られる特性です。真空環境は、原子が空気分子と衝突して経路を妨げたり不純物を導入したりするのを防ぎます。

ステップ3:反応(オプション)

多くの高度なPVDアプリケーションでは、この輸送段階を利用して特定の化合物材料を作成します。窒素や酸素などの反応性ガスがチャンバー内に正確に導入されます。

蒸発した金属原子は、飛行中または基板表面でこのガスと反応します。これにより、耐久性のある金色の窒化チタン(TiN)や耐摩耗性の酸化アルミニウム(Al2O3)などのコーティングが形成されます。

ステップ4:堆積(デポジション)

最後に、蒸発した材料の流れが基板に到達し、再び固体状態に凝縮します。

これにより、原子が積み重なり、緻密で密着性の高い薄膜が形成されます。この膜の厚さは、正確な仕様を満たすように、多くの場合水晶振動子モニター(quartz crystal monitor)を使用してプロセス中に注意深く監視および制御されます。

主要なPVD法:蒸発 対 スパッタリング

多くのPVDのバリエーションが存在しますが、蒸気がどのように生成されるかに基づいて、主に2つの陣営に分類されます。

蒸発(Evaporation)

熱蒸発または電子ビーム蒸発では、ターゲット材料を真空中で加熱し、水が沸騰して蒸気になるのと同じように、沸騰させて蒸発させます。この蒸気が基板に移動して凝縮します。この方法は一般的に高速でシンプルです。

スパッタリング(Sputtering)

スパッタリングでは、熱の代わりにチャンバー内にプラズマが生成されます。このプラズマからの高エネルギーイオンが加速され、ターゲットを衝突させ、サンドブラストのように原子を物理的に叩き出します。この方法は、優れた膜密着性と均一性を提供します。

トレードオフの理解

PVDは強力な技術ですが、それを正しく適用するためには、その固有の特性と限界を理解することが不可欠です。

高真空の必要性

高真空を実現し維持することは、PVDの基本です。これには、特殊でしばしば高価な真空ポンプ装置が必要です。真空は汚染を防ぎ、蒸気が妨げられずに移動できるようにします。

直進性堆積

蒸発した原子は直線的に移動するため、PVDは直進性(line-of-sight)プロセスです。複雑な部品の「影」になっている領域は、堆積中に部品を回転させるための洗練された治具がないと均一にコーティングされません。

基板温度

PVDは化学気相成長(CVD)などの方法と比較して「低温」プロセスと見なされますが、基板はそれでもかなり熱くなる可能性があります。これは、特定のプラスチックなどの温度に敏感な材料にとっては制限要因となる可能性があります。

目的に合った適切な選択をする

適切なPVDアプローチの選択は、コンポーネントに求められる結果に完全に依存します。

- 主な焦点が高い純度と単純な形状である場合: 熱蒸発は、多くの場合、費用対効果が高く迅速な解決策となります。

- 主な焦点が最大の耐久性と膜密度である場合: 堆積する原子のエネルギーが高いため、より堅牢なコーティングが形成されるスパッタリングが優れた選択肢となります。

- 主な焦点が特定のセラミックコーティング(例:窒化物)を作成することである場合: 輸送段階で意図的にガスが導入される反応性PVDプロセスを使用する必要があります。

- 主な焦点が複雑な3Dオブジェクトをコーティングすることである場合: 堆積の直進性の性質を克服するために、複雑な部品の治具と回転を計画する必要があります。

これらの基本的なステップとトレードオフを理解することで、PVDを効果的に活用し、幅広い高性能表面改質を実現できます。

要約表:

| PVDステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. 蒸気生成 | 固体ターゲットを蒸気に変換 | コーティング材料を気体状態で生成する |

| 2. 蒸気輸送 | 原子が真空を移動 | 汚染なしに材料を基板へ移動させる |

| 3. 反応(オプション) | 反応性ガス(例:N₂)を導入 | 窒化チタン(TiN)などの化合物コーティングを形成する |

| 4. 堆積 | 原子が基板上に凝縮 | 緻密で密着性の高い薄膜を構築する |

高性能PVDコーティングで材料の強化を始めませんか?

KINTEKでは、正確な物理気相成長プロセスに対応する高度なラボ機器と消耗品の提供を専門としています。最大の耐久性のためのスパッタリングシステムが必要な場合でも、高純度アプリケーションのための蒸発装置が必要な場合でも、当社のソリューションは特定のラボのニーズを満たすように設計されています。

当社のPVD技術がコーティング結果を改善し、部品の寿命を延ばし、研究を前進させる方法について、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート