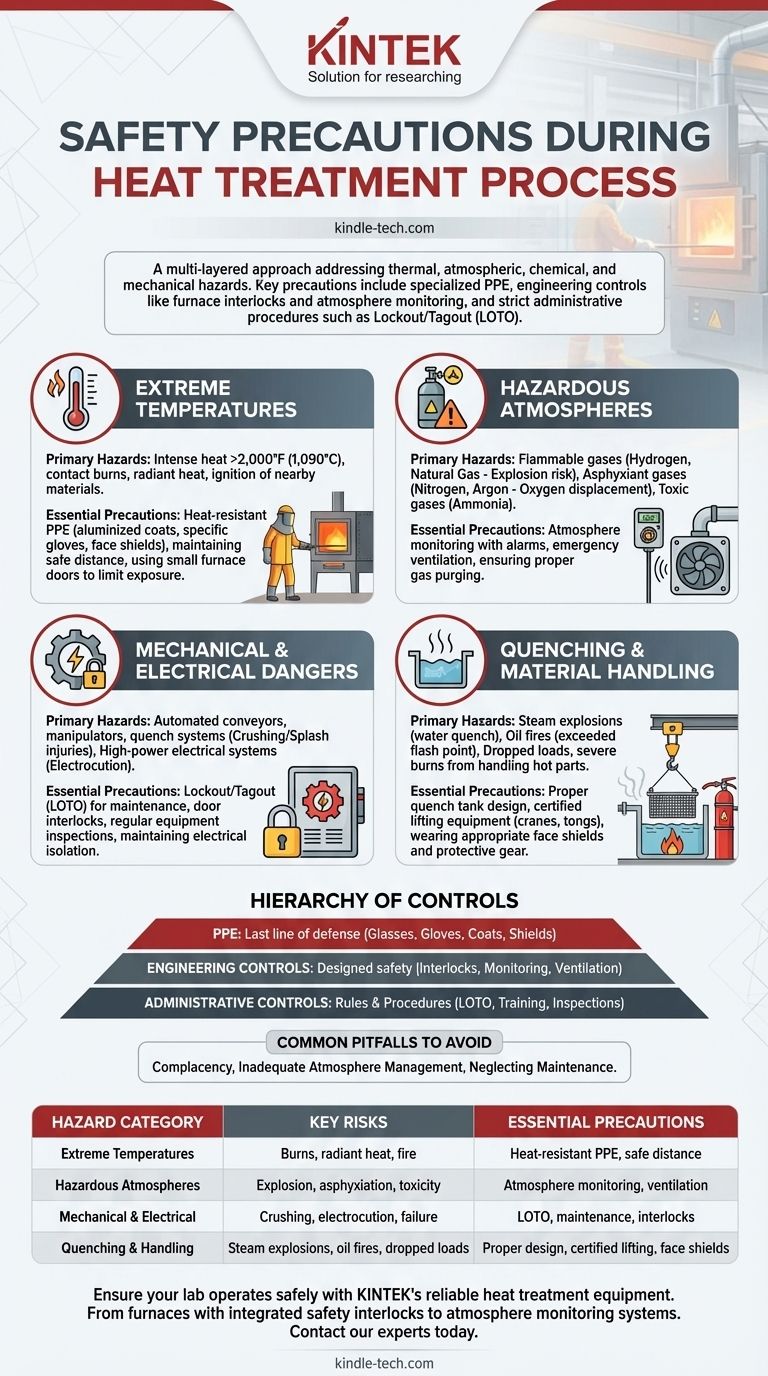

要するに、熱処理中の安全は、熱的、大気的、化学的、機械的なハザードに対処する多層的なアプローチを必要とします。主な予防策には、特殊な個人用保護具(PPE)の使用、炉のインターロックや雰囲気監視などのエンジニアリングコントロールの導入、およびメンテナンスのためのロックアウト・タグアウト(LOTO)などの厳格な管理手順の遵守が含まれます。

熱処理の安全は、単に火傷を避けることだけではありません。それは、極度の温度の制御、爆発性または有毒な雰囲気の管理、およびすべての機器の機械的および電気的完全性の確保に焦点を当てた包括的な規律です。

主なハザード:多面的なリスクプロファイル

リスクの全範囲を理解することが、安全な環境を構築するための最初のステップです。熱処理操作は、明白な高温をはるかに超える危険をもたらします。

極度の温度

最も明白なハザードは、炉によって発生する激しい熱であり、これは2,000°F(1,090°C)を超えることがあります。これにより、重度の接触火傷、放射熱への曝露、および近くの可燃性物質が着火する可能性のリスクが生じます。

危険な雰囲気

多くの熱処理プロセスでは、目的の冶金特性を達成するために特定の雰囲気を必要とします。これらの雰囲気は、しばしば目に見えない重大な危険をもたらします。

水素や天然ガスなどのガスは非常に可燃性があり、爆発性混合物を形成する可能性があります。窒素やアルゴンなどの不活性ガスは、可燃性ではありませんが、酸素を置き換え、密閉された空間や換気の悪い場所で深刻な窒息のリスクをもたらします。窒化などのプロセスでは、有毒で可燃性のあるアンモニアが使用されます。

機械的および電気的危険

炉は複雑な産業機械です。危険には、圧迫や飛沫による傷害を引き起こす可能性のある自動コンベア、マニピュレーター、および焼入れシステムが含まれます。さらに、発熱体や誘導コイル用の高電力電気システムは、適切に保守・隔離されていない場合、感電の絶え間ないリスクをもたらします。

焼入れと材料の取り扱い

熱い部品を油や水などの液体で急速に冷却する焼入れ工程は、激しいものになることがあります。水焼入れは蒸気爆発を引き起こす可能性があり、油焼入れは油の引火点を超えると重大な火災のリスクを伴います。クレーンやトングで熱い重い部品を取り扱うことも、荷物の落下や重度の火傷のリスクをもたらします。

必須の安全プロトコルと管理

堅牢な安全プログラムは、機器の設計から個々の行動に至るまで、管理の階層に依存しています。

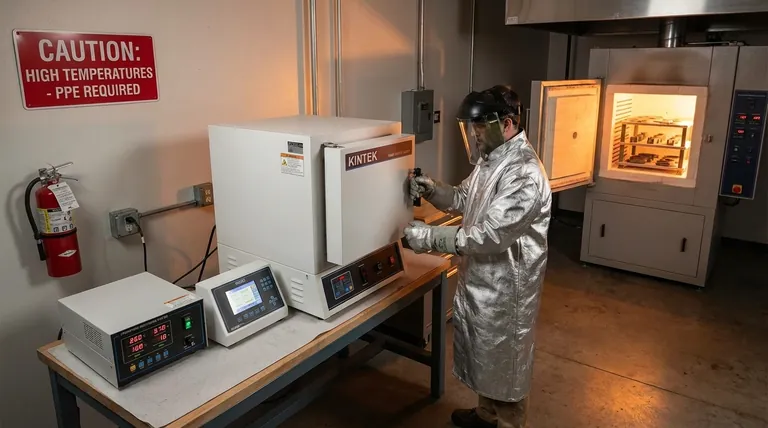

個人用保護具(PPE)は譲れない

PPEはオペレーターの最後の防御線です。標準装備にはサイドシールド付き安全メガネが含まれますが、タスク固有の装備が不可欠です。これには、放射熱を反射するためのアルミナコート、特定の温度定格の耐熱手袋、および飛沫や熱から保護するためのフェイスシールドが含まれることがよくあります。

エンジニアリングコントロール:安全性の組み込み設計

最も安全なシステムは、ハザードへの曝露を最小限に抑えるように設計されています。炉のドアが小さいのは、熱効率のためだけでなく、オペレーターが放射熱や危険な雰囲気に曝されるのを制限するためでもあります。

重要なエンジニアリングコントロールには、ドアが開いたときに発熱体を停止させるドアインターロック、緊急換気システム、および可燃性ガス、有毒ガス、または低酸素レベルのアラームを備えた校正済みの雰囲気監視システムが含まれます。

管理コントロール:安全な作業慣行

これらは、作業の実行方法を規定する規則と手順です。最も重要なのは、メンテナンス中に機器が非通電状態になり起動しないようにする**ロックアウト・タグアウト(LOTO)**手順です。その他の重要な慣行には、定期的な機器検査、すべての手順に関する正式なトレーニング、および緊急対応のための明確なプロトコルが含まれます。

避けるべき一般的な落とし穴

適切な機器があっても、人的エラーや自己満足が災害につながる可能性があります。これらの一般的な失敗点を認識することは、安全な操作を維持するために極めて重要です。

経験による自己満足

長年のオペレーターは安全に対する過信を生み出し、安全インターロックを迂回したり、「ちょっとした」作業のために適切なPPEの着用を怠ったりすることがあります。これは産業事故の主な原因です。

不適切な雰囲気管理

不活性ガスが「安全である」と仮定するのは致命的な間違いです。適切な換気と酸素監視なしでは、窒素やアルゴンの漏れが静かに致死的な酸素欠乏環境を作り出す可能性があります。同様に、炉を開ける前に可燃性雰囲気を適切にパージしないと、爆発を引き起こす可能性があります。

機器メンテナンスの怠り

安全プログラムは、それが管理する機器と同じくらい強力です。劣化したりがたつきのあるドアシールは有害ガスを漏らす可能性があり、欠陥のある温度制御装置は過熱や火災につながる可能性があり、検査されていないホイストチェーンは故障して熱い部品を落下させる可能性があります。

熱処理安全への積極的なアプローチ

成功する安全戦略を実施するには、特定の役割と作業に適切な予防策を合わせる必要があります。

- オペレーターまたは技術者の場合: あなたの主な焦点は、要求されるすべてのPPEを勤勉かつ一貫して使用し、確立された操作手順に逸脱なく厳密に従うことです。

- 安全管理者またはエンジニアの場合: 徹底的なトレーニングに裏打ちされた、堅牢なエンジニアリングコントロール、特に雰囲気監視と機器インターロックの導入と定期的な監査を優先してください。

- メンテナンス作業を行う場合: 機器をすべてのエネルギー源から完全に隔離するために、厳格で検証済みのロックアウト・タグアウト(LOTO)手順を適用してから作業を開始しないでください。

結局のところ、熱処理における安全は、受動的なチェックリストではなく、リスクの特定と軽減の積極的かつ継続的なプロセスです。

要約表:

| ハザードカテゴリ | 主なリスク | 必須の予防策 |

|---|---|---|

| 極度の温度 | 接触火傷、放射熱、火災 | 耐熱PPE(手袋、コート)、機器から安全な距離 |

| 危険な雰囲気 | 爆発(水素)、窒息(窒素)、中毒(アンモニア) | 雰囲気監視、換気、ガス検知アラーム |

| 機械的・電気的 | 圧迫、感電、機器の故障 | ロックアウト・タグアウト(LOTO)、定期的なメンテナンス、安全インターロック |

| 焼入れ・取り扱い | 蒸気爆発、油火災、荷物の落下 | 適切な焼入れ槽の設計、認定された吊り上げ装置、フェイスシールド |

KINTEKの信頼できる熱処理装置で、あなたのラボの安全を確保しましょう。統合された安全インターロックを備えた炉から雰囲気監視システムまで、私たちはあなたの研究室がリスクを軽減し、チームを保護するために必要な堅牢なツールと消耗品を提供します。安全を妥協しないでください。あなたの特定の熱処理の課題に合った適切なソリューションを見つけるために、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

関連製品

よくある質問

- 熱伝達としての放射の目的は何ですか?真空中で非接触加熱を実現する

- 蒸気酸化実験において、黒鉛ヒーターを備えた高温炉はどのような技術的利点を提供しますか?

- 真空焼き戻しとは?清浄で高性能な金属部品を実現する

- アニーリングにはどのような炎が使われますか?完璧なガラスの応力除去のための適切な炎

- ろう付けプロセスとは何ですか? 強力で永久的な金属接合のためのガイド

- インコネル800Hの準備において、高温熱処理炉はどのような役割を果たしますか?表面拡散の最適化

- 金属を焼鈍(アニーリング)するとどうなるか?より柔らかく、加工しやすい金属へのガイド

- 溶融塩化物塩の準備における高温炉の役割は何ですか?純度と脱水のマスター