要するに、熱分解の主な安全上の懸念事項は、可燃性物質を高温に加熱することによる火災および爆発の重大なリスクと、有毒で不安定、かつ環境に有害な副生成物の生成です。これらのリスクに対処するには、効果的に管理するための高度に制御されたプロセス、特殊な機器、および厳格な安全プロトコルが不可欠です。

熱分解は本質的に危険なわけではありませんが、容赦のないプロセスです。その中心的な安全上の課題は、生成される莫大な熱エネルギーと化学的に反応性の高い物質を管理することにあります。包括的な安全戦略は、原料の取り扱いとプロセス制御から、製品の保管と排出物管理に至るまで、ライフサイクル全体に対処する必要があります。

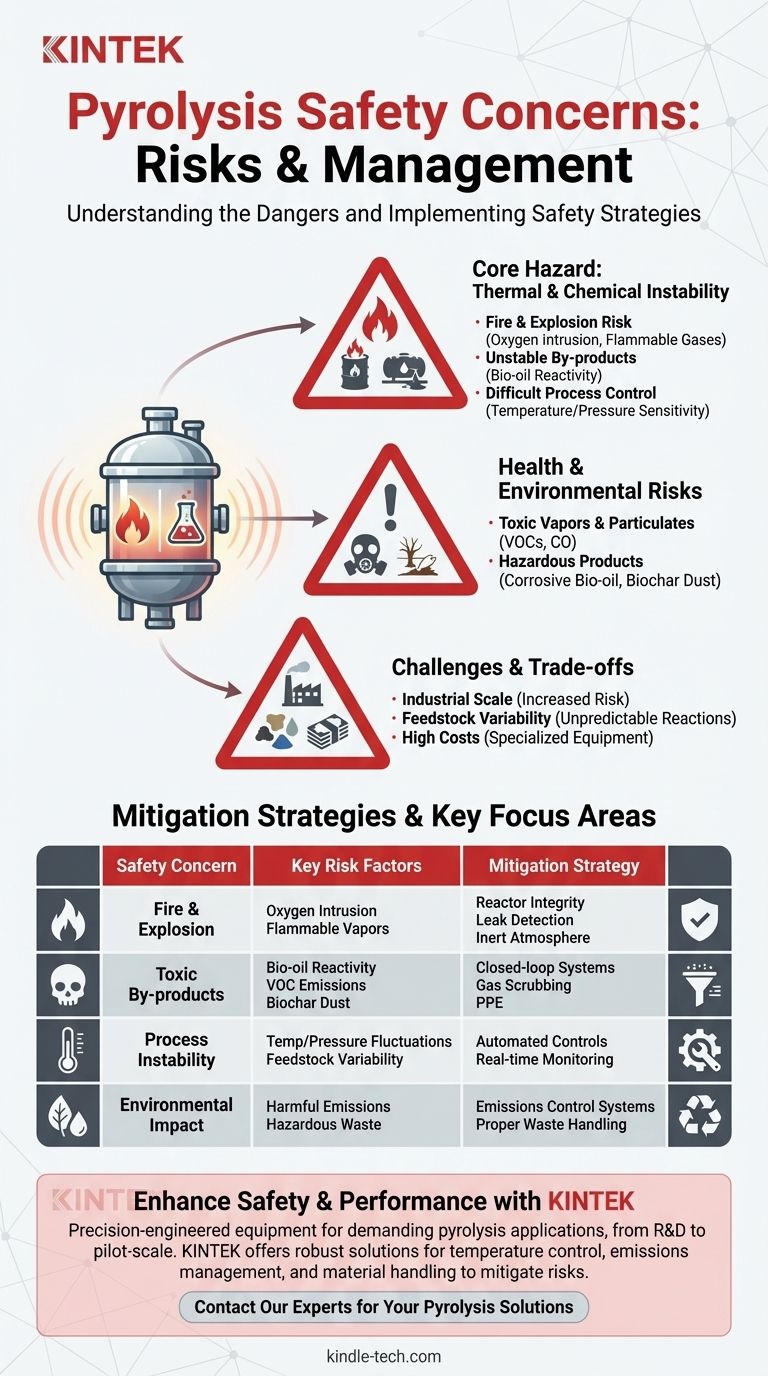

中心的な危険:熱的および化学的不安定性

熱分解の根本的な安全リスクは、その中核機能、すなわち酸素が制限された環境下での物質の熱分解から直接生じます。このプロセスは、注意深く制御する必要がある高エネルギーで反応性の高い状態を作り出します。

火災および爆発のリスク

最も直接的かつ深刻な危険は、火災または爆発の可能性です。このプロセスは、原料から意図的に可燃性のガスや蒸気を生成します。

リーク、シール不良、または不適切な手順によって酸素が誤って高温の反応器に導入された場合、これらの高温ガスは爆発的に着火する可能性があります。これにより、熱分解反応器および関連する配管の完全性が極めて重要になります。

不安定で反応性の高い副生成物

主要な液体生成物(しばしば熱分解油またはバイオオイルと呼ばれます)は、従来の原油のような安定した物質ではありません。これは反応性の高い有機化合物の複雑な混合物です。

時間の経過とともに、このオイルは自己反応を続け、粘度が徐々に上昇したり、固化したりする可能性があります。オイルを加熱するとこれらの反応が促進され、揮発性有機化合物(VOC)や固体残渣が生成され、取り扱いおよび保管の危険が生じます。

困難なプロセス制御

高温熱分解は繊細なバランスの取り合いです。生成される特定の化学製品は、温度、圧力、および原料組成に非常に敏感です。

正確で堅牢な制御システムがない場合、プロセスは予測不可能で、潜在的により危険な副生成物を生じる可能性があります。これは、特に産業規模においては、洗練された監視と自動化を必要とします。

健康および環境への曝露リスク

差し迫った物理的危険を超えて、熱分解は適切に封じ込められない場合に重大な健康および環境リスクをもたらす物質を生成します。

有毒な蒸気および粒子の排出

このプロセスは、さまざまな有害な汚染物質を大気中に放出する可能性があります。これらには、揮発性有機化合物(VOC)、一酸化炭素、および微粒子状物質が含まれます。

適切なガス処理およびスクラビングシステムはオプションではなく、オペレーターを保護し、環境汚染を防ぐために必要な不可欠な安全コンポーネントです。

生成物の有害な性質

生成物自体も注意深い取り扱いが必要です。バイオオイルは腐食性があり、原料によっては有毒または発がん性のある化合物を含む可能性があります。

同様に、固体であるバイオ炭は微細な粉塵として存在することがあり、これは呼吸器への危険をもたらし、取り扱い時には適切な個人用保護具(PPE)を必要とします。

トレードオフの理解

安全な熱分解操作の実施には、いくつかの主要な課題を乗り越えることが含まれます。これらの現実を無視することは、プロジェクトの失敗や安全事故につながる一般的な落とし穴です。

スケールの問題

制御された実験室環境では管理可能なプロセスも、産業規模になるとはるかに大きなリスクを伴います。潜在的なリークポイントは倍増し、可燃性ガスの量は劇的に増加し、失敗した場合の結果ははるかに深刻になります。

原料変動性の影響

熱分解は多様な原料を処理できる能力から推進されることが多いですが、この柔軟性も安全上の課題です。異なる投入材料は異なる分解挙動を示し、生成されるオイルやガスの組成と特性を変化させます。

予期せぬ反応や予期せぬ有毒な副生成物の生成を避けるために、安全プロトコルは、この変動性に対応できるほど堅牢でなければなりません。

高い機器および運用コスト

高温の管理、敏感な化学プロセスの制御、および有害物質の封じ込めの必要性から、高品質で特殊な機器の使用が義務付けられます。

安全で信頼性の高いシステムにはかなりの設備投資が必要です。反応器、センサー、または安全インターロックのコストを削減しようとすることは、運用リスクの増大に直接つながります。

目標に応じた適切な選択

熱分解の安全性を管理するためのアプローチは、あなたの主な目的に応じて決定されるべきです。

- 主な焦点が産業用途である場合: 堅牢な自動プロセス制御、包括的な漏洩検出、および設計された消火および緊急停止システムへの投資を優先してください。

- 主な焦点が研究開発である場合: 小規模封じ込め、継続的な大気監視、およびすべての生成物の徹底的な化学分析に重点を置いた厳格なラボ安全プロトコルを実施してください。

- 主な焦点が環境への影響である場合: あなたのクリティカルパスは、すべての有害な蒸気と粒子を捕捉および処理するための包括的な排出制御システムの設計と検証です。

結局のところ、安全性は後付けであってはならず、あらゆる熱分解システムの設計と運用に統合された中心的な原則でなければなりません。

要約表:

| 安全上の懸念 | 主なリスク要因 | 緩和戦略 |

|---|---|---|

| 火災・爆発 | 酸素の侵入、可燃性ガス・蒸気 | 反応器の完全性、漏洩検出、不活性雰囲気 |

| 有毒な副生成物 | バイオオイルの反応性、VOC排出、バイオ炭粉塵 | 閉ループシステム、ガス洗浄、PPE |

| プロセス不安定性 | 温度・圧力の変動、原料の変動性 | 自動制御、リアルタイム監視 |

| 環境への影響 | 有害な排出物、有害廃棄物 | 排出制御システム、適切な廃棄物処理 |

KINTEKの専門知識により、あなたの熱分解プロセスを安全かつ効率的にしましょう。

熱分解システムの設計と運用には、精密に設計された機器と、熱プロセスリスクに関する深い理解が必要です。KINTEKは、熱分解の研究開発やパイロットスケール運用などの要求の厳しいアプリケーション向けに調整された、堅牢な実験室機器および消耗品の提供を専門としています。私たちは、温度制御、排出管理、および材料取り扱いに関する信頼性の高いソリューションで、お客様のリスク軽減を支援します。

あなたの安全と革新の目標をサポートさせてください。 当社の専門家チームに今すぐお問い合わせいただき、お客様固有のニーズについてご相談の上、KINTEKの製品がお客様の熱分解プロジェクトの安全性と性能をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器