最終的に、チューブ炉の設計はその意図された用途によって完全に決定されます。その構造を形成する主な要因は、必要なプロセス温度、必要な雰囲気条件、処理される材料の特性、希望するスループット、および特定の冷却要件です。

チューブ炉は汎用的な機器ではありません。それは専用に構築されたシステムです。チューブの材質から物理的なレイアウトに至るまで、すべての設計上の選択は、それが実行しなければならない科学的または産業的プロセスの特定の要求に対する直接的な応答です。

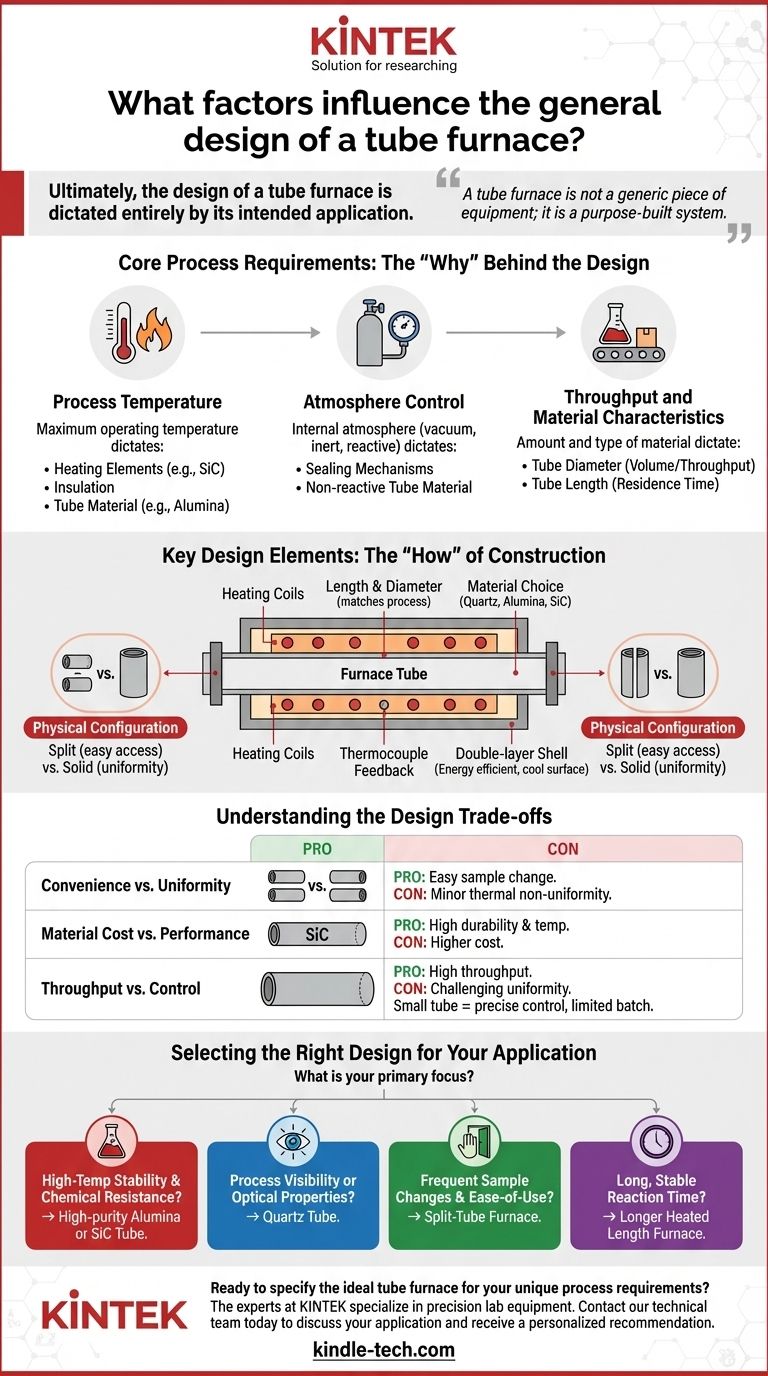

コアプロセスの要件:「設計の背後にある理由」

物理的なコンポーネントが選択される前に、プロセスの基本的なパラメータを定義する必要があります。これらの要件は、炉の最終的な形状と機能の主な推進力となります。

プロセス温度

最高の動作温度が最も重要な要因です。これは、発熱体、断熱材、および炉チューブ自体の選択を直接決定します。

異なる材料には異なる温度制限があります。たとえば、極めて高い温度を必要とするプロセスでは、炭化ケイ素(SiC)のような発熱体とアルミナのような頑丈なチューブ材料が必要になります。

雰囲気制御

炉の内部雰囲気は多くのプロセスにとって重要です。設計は、真空、アルゴンのような不活性ガス、または特定の反応性ガス環境の必要性に対応する必要があります。

この要件は、チューブの両端のシーリング機構と、高温でプロセスガスと反応しないチューブ材料の選択に影響します。

スループットと材料特性

処理される材料の量と種類は、炉チューブの物理的な寸法を決定します。

より大きな直径のチューブは、より高いスループット、つまり材料の量を収容します。チューブの長さは滞留時間—材料が熱にさらされる時間—に影響し、これは化学反応または材料変換の完了を確実にするために重要です。

主要な設計要素:「構築方法」

コアプロセスの要件に基づいて、エンジニアは炉の物理的なコンポーネントと全体的な構造について特定の選択を行います。

炉チューブ

チューブはシステムの心臓部です。その長さ、直径、および材質はプロセスに合わせて選択されます。

長いチューブはより長い滞留時間を提供しますが、短いチューブはガス速度を上げ、混合を改善できます。

材質の選択は重要なトレードオフです。石英はその高温耐性と光学透明性から一般的ですが、脆いです。より頑丈または高温用途には、アルミナや炭化ケイ素のような材料が使用されます。

加熱と断熱

標準的なチューブ炉は、発熱コイルに囲まれた円筒形の空洞を使用します。これらのコイルは、熱を効率的かつ安全に内向きに導くために、熱的に断熱されたマトリックスに埋め込まれています。

温度は熱電対からのフィードバックを使用して精密に制御されます。現代の設計では、二重層シェル構造が採用されることが多く、これはバランスの取れた温度場を作成し、外表面を冷却し、エネルギーを節約するのに役立ちます。

物理構成

炉には、ソリッドとスプリットの2つの主な構成があります。スプリットチューブ炉は、開くことができる2つの半分に分割されています。

この設計により、サンプルやリアクター全体を分解することなく、簡単にロードおよびアンロードできるため、頻繁なアクセスが必要な用途に最適です。

設計上のトレードオフの理解

チューブ炉の選択は、競合する優先順位のバランスを取ることを伴います。単一の「最良」の設計はなく、特定のタスクに最も適した設計があるだけです。

利便性対均一性

スプリットチューブ炉は、サンプルの交換に優れた利便性を提供します。しかし、2つの半分の間の継ぎ目は、ソリッドな一体型炉チャンバーと比較して、わずかな熱的不均一性の原因となる場合があります。

材料コスト対パフォーマンス

炭化ケイ素のような高性能チューブ材料は、優れた耐久性と耐熱性を提供します。このパフォーマンスは、アルミナや石英のようなより一般的な材料と比較して、より高いコストで提供されます。

スループット対制御

より広く長いチューブはスループットを増加させますが、その全長にわたって完全に均一な温度ゾーンを達成することがより困難になる可能性があります。より小さなチューブはより正確な熱制御を提供しますが、バッチサイズを制限します。

あなたの用途に最適な設計の選択

あなたの選択は、あなたの仕事の最も重要な側面に導かれるべきです。

- もしあなたの主な焦点が高温安定性と化学的耐性であるなら:高純度アルミナまたは炭化ケイ素チューブを備えた炉を優先してください。

- もしあなたの主な焦点がプロセスの可視性または特定の光学特性(例:結晶成長)であるなら:石英チューブを中心に設計された炉が正しい選択です。

- もしあなたの主な焦点が頻繁なサンプル交換と操作の使いやすさであるなら:スプリットチューブ炉は最も大きなワークフロー上の利点を提供します。

- もしあなたの主な焦点が長くて安定した反応時間を達成することであるなら:材料の滞留時間を最大化するために、より長い加熱長を持つ炉を選択してください。

最終的に、あなたのプロセスの目標を明確に理解することで、最適な炉設計に直接たどり着くことができます。

概要表:

| 主要な設計要因 | 炉設計への影響 |

|---|---|

| プロセス温度 | 発熱体タイプ、断熱材、チューブ材料(例:石英、アルミナ、SiC)を決定します。 |

| 雰囲気制御 | 真空、不活性ガス、または反応性ガスを処理するためのシーリング機構とチューブ材料に影響します。 |

| 材料スループット | バッチサイズと必要な滞留時間のために、チューブの直径と長さを決定します。 |

| 用途のニーズ | 構成の選択を推進します(例:簡単なアクセスのためのスプリットチューブ対熱均一性のためのソリッド)。 |

独自のプロセス要件に最適なチューブ炉を指定する準備はできましたか?

KINTEKの専門家は、特定の温度、雰囲気、スループットに合わせて調整されたチューブ炉を含む、精密なラボ機器の設計と供給を専門としています。最適なパフォーマンスと効率を確保するために、トレードオフをナビゲートするお手伝いをします。

今すぐ当社の技術チームに連絡して、あなたの用途について話し合い、パーソナライズされた推奨事項を受けてください。

ビジュアルガイド