管状炉は、その核となる部分で、精密な温度制御、雰囲気の純度、および操作効率の比類ない組み合わせを提供します。その主な利点は、密閉された管内で非常に均一な加熱環境を作り出すことにあり、一貫性が不可欠な高度な材料合成、熱処理、および高温試験にとって不可欠なものとなっています。

管状炉の真の価値は、単に高温にする能力だけでなく、高度に制御され再現性のある熱環境を作り出す力にあります。これにより、温度変動と雰囲気汚染の両方に敏感なプロセスにとって重要なツールとなります。

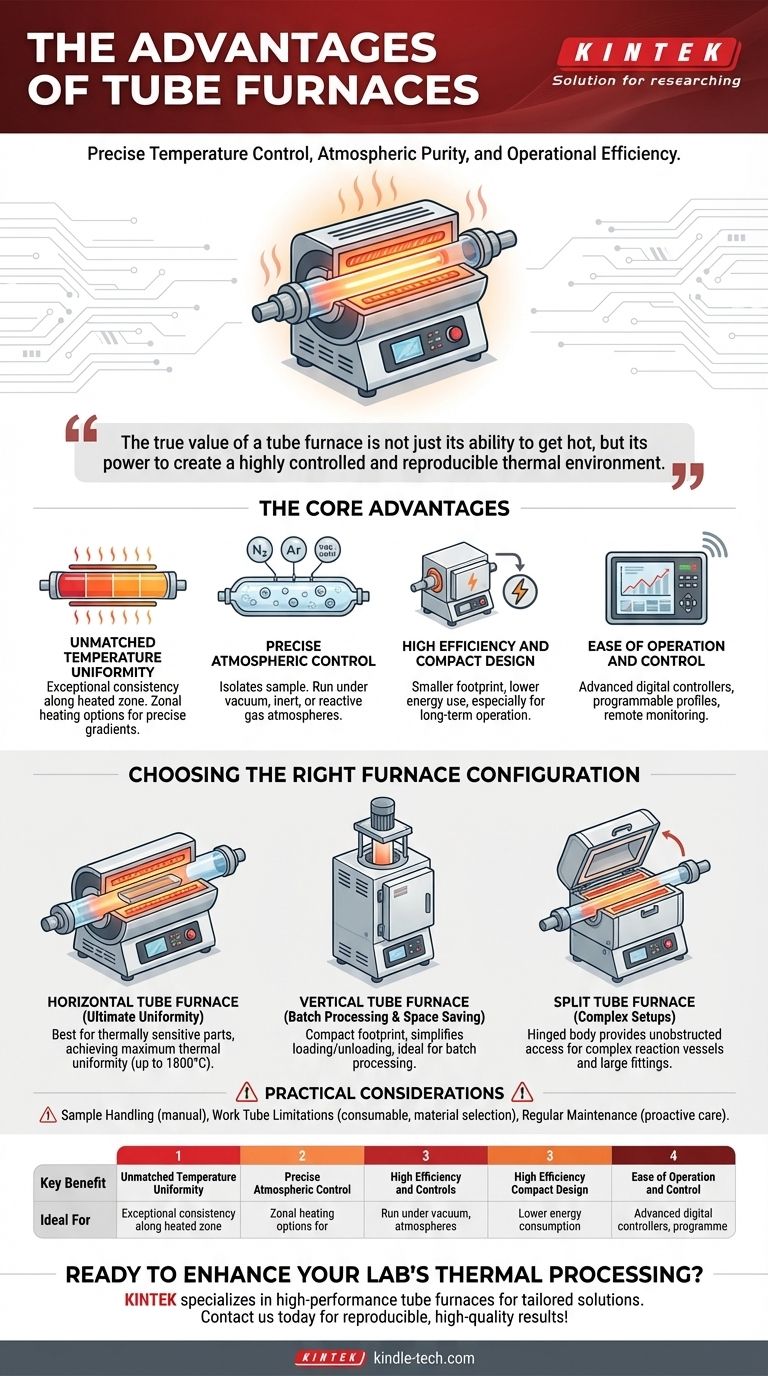

管状炉の主な利点

管状炉のユニークな円筒形設計は、その主な利点の源です。中央の管の周りに発熱体を配置することで、標準的な箱型炉の多くの制限を克服します。

比類のない温度均一性

管状炉の基本的な設計は、加熱ゾーンの長さに沿って卓越した温度均一性を保証します。この一貫性は、信頼性があり再現性のある結果を達成するために不可欠です。

より高度なアプリケーションでは、多くのモデルがゾーン加熱を提供します。これにより、炉が複数のプログラム可能なゾーンに分割され、精密な温度勾配や、さらに均一なフラットゾーンが可能になります。

精密な雰囲気制御

密閉された作業管は、サンプルを外部の空気や発熱体から隔離します。これが厳格な雰囲気制御の鍵となります。

この設計により、プロセスを真空下、不活性ガス中(アルゴンや窒素など)、または反応性ガス雰囲気中で実行できます。オプションのガス混合システムは、複雑な化学プロセスに対してさらに優れた制御を提供します。

高効率とコンパクトな設計

同じ容量の他の炉タイプと比較して、管状炉はしばしば設置面積が小さく、全体的な容積も少なくなります。

この効率は、特に長期間または連続運転中にエネルギー消費を削減することにつながり、機器の寿命にわたって大幅な運用コストを節約します。

操作と制御の容易さ

最新の管状炉には、高度なデジタルコントローラーが搭載されています。これらのシステムは、インテリジェントでプログラム可能な操作を可能にし、多くの場合、リモート監視およびデータロギング機能を含んでいます。

このレベルの制御により、複雑な加熱プロファイルが簡素化され、実験室および工場のプロセスの安全性と性能の両方が向上します。

適切な炉構成の選択

「管状炉」という用語は、機器のカテゴリを指します。特定の向きと設計(水平、垂直、または分割型)は、その理想的なアプリケーションに直接影響します。

水平管状炉:究極の均一性のために

水平炉は最も一般的な構成であり、最大の熱均一性を達成するための標準と見なされています。

これらは、可能な限り最も一貫した熱分布を必要とする熱に敏感な部品の処理に理想的であり、一部のモデルは最大1800°Cの温度に達します。

垂直管状炉:バッチ処理と省スペースのために

垂直管状炉は、よりコンパクトな設置面積を提供し、床面積が限られている研究室にとって優れた選択肢となります。

その上部からの装填設計は、サンプルの装填と取り出しを簡素化し、バッチ処理や特定の材料取り扱い手順に特に便利です。

分割型管状炉:複雑なセットアップのために

分割型管状炉の決定的な特徴は、開閉できるヒンジ付きの本体です。これにより、作業管への遮るもののないアクセスが可能になります。

この設計は、大きなフランジ、複数のポート、または標準の非分割型炉に挿入することが不可能なその他の付属品を持つ反応容器を扱う場合に不可欠です。

実用的な考慮事項の理解

管状炉は強力ですが、安全性、長寿命、一貫した性能を確保するために管理する必要がある操作上の現実があります。

サンプル処理とスループット

サンプルは通常、セラミックまたは金属製の「ボート」に入れられ、長いプッシュロッドを使用してホットゾーン内に配置されます。この手動プロセスは研究開発には最適ですが、非常に大量の自動生産には制限要因となる場合があります。

作業管の制限

作業管は、極端な条件にさらされる重要なコンポーネントです。その材料(例:石英、アルミナ、炭化ケイ素)は、必要な温度と化学雰囲気に合わせて慎重に選択する必要があります。管は事実上消耗品であり、最終的には交換が必要になります。

定期的なメンテナンスの重要性

他の高温機器と同様に、定期的なメンテナンスは不可欠です。積極的なケアは予期せぬダウンタイムを防ぎ、正確な温度制御を保証し、オペレーターの安全を維持するための基本です。

プロセスに適した選択を行う

正しい管状炉の構成を選択することは、熱プロセスの特定の目標に完全に依存します。

- 究極の熱精度と雰囲気の純度が主な焦点である場合:多ゾーン水平管状炉が優れた選択肢です。

- 効率的なバッチ処理または研究室スペースの節約が主な焦点である場合:垂直管状炉は利便性とコンパクトな設計を提供します。

- 複雑な反応容器または密閉管アセンブリを扱うことが主な焦点である場合:分割型管状炉のアクセス性は不可欠です。

適切な炉構成を選択することは、熱処理作業において再現性のある高品質な結果を達成するための第一歩です。

要約表:

| 利点 | 主なメリット | 理想的な用途 |

|---|---|---|

| 温度均一性 | 加熱ゾーンに沿った卓越した熱の一貫性 | 信頼性があり、再現性のある材料合成 |

| 雰囲気制御 | 真空、不活性ガス、または反応性ガス用の密閉管 | 汚染に敏感なプロセス |

| 高効率 | 低エネルギー消費のコンパクト設計 | 長期的で費用対効果の高い運用 |

| 操作の容易さ | プログラム可能なプロファイル用の高度なデジタルコントローラー | 複雑な加熱プロセスの簡素化 |

| 構成の柔軟性 | 水平、垂直、または分割型管状設計 | 特定の研究室のニーズに合わせたソリューション |

研究室の熱処理能力を向上させる準備はできていますか? KINTEKは、高性能管状炉と研究室機器を専門とし、材料合成、熱試験、研究ニーズに合わせたソリューションを提供しています。当社の専門家が、精密な温度制御、雰囲気の純度、および操作効率を確保するために、理想的な水平、垂直、または分割型管状構成を選択するお手伝いをします。今すぐお問い合わせください。お客様の要件について話し合い、KINTEKの信頼性の高い研究室ソリューションで再現性のある高品質な結果を達成しましょう!

ビジュアルガイド

関連製品

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用高圧管状炉

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉