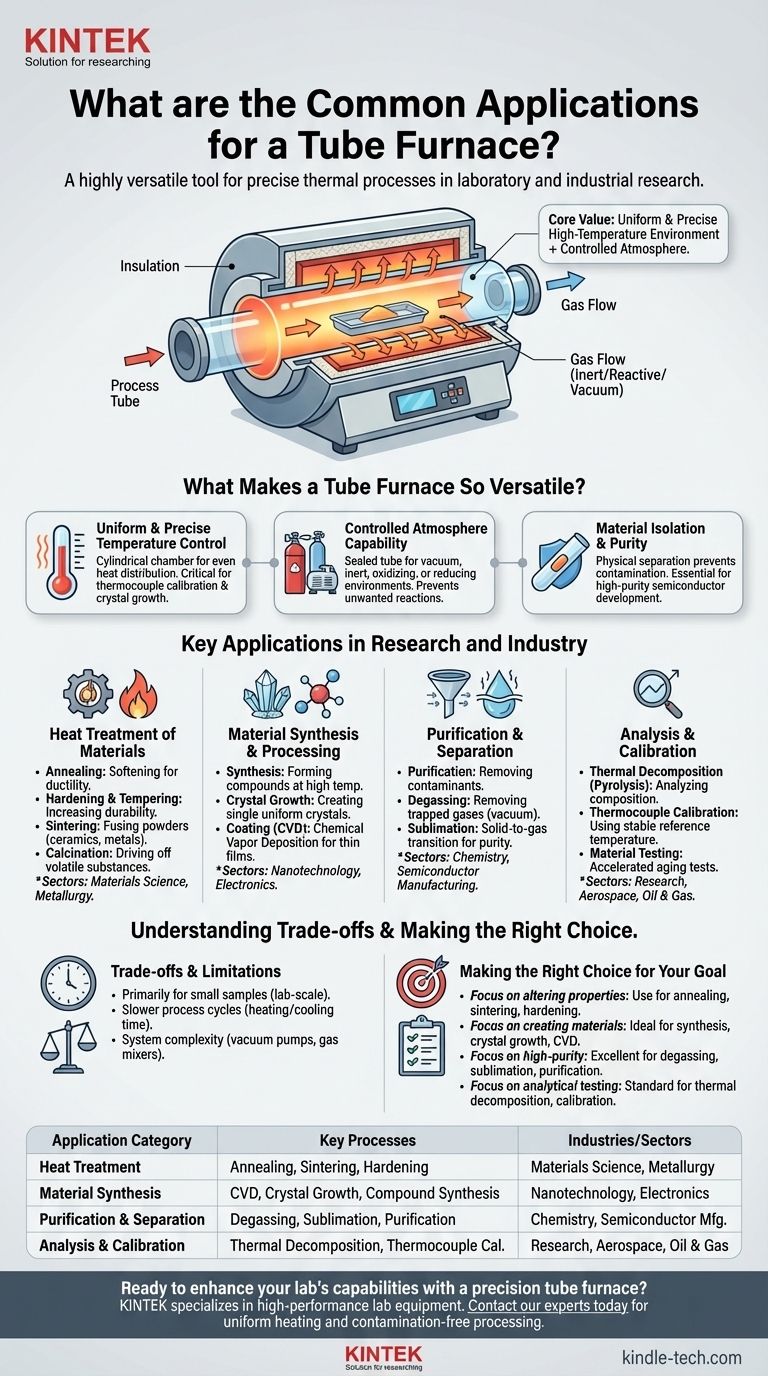

簡単に言うと、チューブ炉は、さまざまな熱プロセスに使用される非常に用途の広い実験室および産業用機器です。その主な用途は、熱処理、材料合成、精製、分析試験を中心に展開しており、材料科学や化学からナノテクノロジーや電子機器製造に至るまで、さまざまな分野に不可欠です。

チューブ炉の核となる価値は、非常に均一で精密に制御された高温環境を作り出す能力です。これは、真空から特定の反応性ガスまたは不活性ガスまでのサンプルの周囲の雰囲気を管理する能力と組み合わされることで、敏感で高度な材料処理に不可欠となっています。

チューブ炉がこれほど用途が広い理由は何ですか?

チューブ炉の特定の用途はすべて、その基本的な設計に根ざしています。これらの3つのコア機能の理解は、なぜそれが多くの重要なプロセスのための好ましいツールであるかを説明しています。

均一で正確な温度制御

チューブ炉の円筒形の加熱チャンバーは、自然に熱の均一な分布を促進します。チューブの長さに沿ったこの熱均一性は、サンプルのすべての部分がまったく同じ温度を経験する必要があるプロセスにとって重要です。

この精度により、チューブ炉は熱電対の校正や結晶成長などの繊細なタスクで信頼されています。これらのタスクでは、わずかな温度変動が結果を台無しにする可能性があります。

制御された雰囲気能力

最も重要な利点は、ガス環境を完全に制御できることです。プロセスチューブ(通常は石英またはアルミナ製)は、両端でシールできます。

これにより、オペレーターは真空を引き出して反応性ガスを除去したり、特定のガスを導入したりできます。これにより、不活性(窒素、アルゴン)、酸化性(酸素)、または還元性(水素)雰囲気でのプロセスが可能になり、望ましくない化学反応を防いだり、望ましい反応を促進したりするために不可欠です。

材料の分離と純度

サンプルはプロセスチューブ内に配置され、加熱要素と断熱材から分離されます。この物理的な分離は、高純度用途(半導体開発や化学化合物の精製など)において重要な、汚染を防ぎます。

研究および産業における主な用途

上記の設計原則は、科学および商業分野にわたる幅広い用途を可能にします。これらは、いくつかの主要なカテゴリにグループ化できます。

材料の熱処理

これには、材料の物理的および化学的特性の変更が含まれます。

- アニーリング:延性を改善するために金属またはガラスを軟化させる。

- 焼き入れと焼き戻し:金属の硬度と耐久性を向上させる。

- 焼結:熱で粉末材料を融合させ、セラミックや金属部品の作成に使用される。

- か焼:石灰石を石灰に変換するなど、揮発性物質を追い出すために材料を加熱する。

材料合成と加工

チューブ炉は、高度な材料を作成または変更するために使用されます。

- 合成:高温で無機および有機化合物を形成する。

- 結晶成長:電子機器または研究用の単一の均一な結晶を作成する。

- コーティング:化学気相成長(CVD)などのプロセス。このプロセスでは、ガスが反応して基板上に薄膜を形成し、半導体やグラフェンなどのアイテムを製造するために使用されます。

精製と分離

高温を使用して材料を分離したり、不純物を除去したりできます。

- 精製:有機または無機サンプルから汚染物質を除去する。

- 脱ガス:通常は真空下で、材料から溶解または閉じ込められたガスを除去する。

- 昇華:不純物を残して、物質を固体から気体に直接移行させることによって精製する。

分析と校正

炉の安定性により、信頼性の高い分析ツールになります。

- 熱分解(乾留):不活性雰囲気中で熱を使用して化合物を分解し、組成を分析する。

- 熱電対の校正:炉の既知の安定した温度を基準標準として使用する。

- 材料試験:航空宇宙、石油・ガス、その他の産業向けのサンプルに対して、加速老化またはその他の熱試験を実行する。

トレードオフと制限の理解

非常に役立ちますが、チューブ炉はすべての仕事に適したツールではありません。その制限を理解することは、効果的に使用するための鍵です。

主に小サンプル用

ほとんどのチューブ炉は実験室規模の作業用に設計されており、比較的小さなサンプルを処理します。そのサイズとバッチスタイルの操作により、連続ベルト炉または大型ボックス炉と比較して、大量の産業生産には非効率的です。

より遅いプロセスサイクル

熱質量と断熱材のため、チューブ炉は加熱と冷却にかなりの時間がかかる場合があります。これにより、急速な熱サイクルを必要とするアプリケーションには不向きです。

システムの複雑さ

高度なアプリケーションの実装には、炉以上のものが必要になることがよくあります。真空ポンプ、ガス混合システム、およびマルチゾーン温度コントローラーは、全体的なセットアップにかなりのコストと複雑さを追加する可能性があります。

目標に合わせた適切な選択

適切なプロセスを選択するには、目標を炉のコア強度に合わせます。

- 材料特性の変更が主な焦点である場合:アニーリング、焼結、または焼き入れに炉を使用します。これらのプロセスでは、正確な温度と雰囲気制御が再現可能な結果に不可欠です。

- 新しい材料の作成が主な焦点である場合:合成、結晶成長、またはCVDに理想的です。分離された制御された環境は汚染を防ぎ、特定の化学反応を可能にします。

- 高純度処理が主な焦点である場合:炉は、真空または不活性ガスを使用して望ましくない物質を除去することが重要な脱ガス、昇華、または精製に優れています。

- 分析試験が主な焦点である場合:その熱安定性により、正確な熱分解研究または温度センサーの校正の標準となっています。

そのコア機能 を理解することで、チューブ炉を材料革新を進めるための強力で正確なツールとして活用できます。

概要表:

| アプリケーションカテゴリ | 主なプロセス | 産業/セクター |

|---|---|---|

| 熱処理 | アニーリング、焼結、焼き入れ | 材料科学、冶金学 |

| 材料合成 | CVD、結晶成長、化合物合成 | ナノテクノロジー、エレクトロニクス |

| 精製と分離 | 脱ガス、昇華、精製 | 化学、半導体製造 |

| 分析と校正 | 熱分解、熱電対の校正 | 研究、航空宇宙、石油・ガス |

精密チューブ炉でラボの能力を強化する準備はできていますか? KINTEKは高性能ラボ機器および消耗品の専門家であり、均一な加熱、制御された雰囲気、汚染のない処理を提供するチューブ炉を提供しています。これは、材料科学、化学、エレクトロニクスR&Dに最適です。お客様の最も重要なアプリケーションに最適な熱処理を実現できるよう、お手伝いさせてください。 今日、当社の専門家にお問い合わせください、お客様のラボのニーズに最適なソリューションを見つけましょう!

ビジュアルガイド

関連製品

よくある質問

- ラピッドアニーリングプロセスとは何ですか?高速半導体熱処理ガイド

- チューブ炉またはマッフル炉は、合成中の化学量論的精度をどのように確保しますか? Li4GeO4 & Li4VO4のマスター

- 石英管式电加热炉在控制液态铋腐蚀方面有哪些优势?

- アルミナチューブ炉の掃除方法は?チューブの寿命を延ばし、実験の純度を確保する方法

- LLZTO焼結におけるアルミナ(Al2O3)管の主な機能は何ですか?熱処理を最適化する

- FeCrAl合金に蒸気発生機能付き雰囲気管炉を使用する理由とは?LOCA環境のシミュレーション

- FeCrNiCoNb0.5合金のチューブ炉で静的アルゴン環境を維持する目的は何ですか?

- 真空管の寿命はどのくらいですか?アンプの性能と寿命を最大限に引き出す