本質的に、浸炭処理は低炭素鋼部品の表面を硬化させる熱処理プロセスであり、耐摩耗性の外層を作りながら、より軟らかく靭性の高い内部を維持します。その主な利点は、疲労強度と表面硬度が著しく向上することです。主な欠点は、プロセスの複雑さ、潜在的な環境および安全上の問題、そして使用される特定の方法によって大きく異なるコストです。

浸炭処理を使用するかどうかの決定は、単なる材料科学の問題ではありません。それは製造戦略の問題です。適切な選択は、それが提供する高い性能と、設備投資、運用上の複雑さ、後処理要件を含む総コストとのバランスにかかっています。

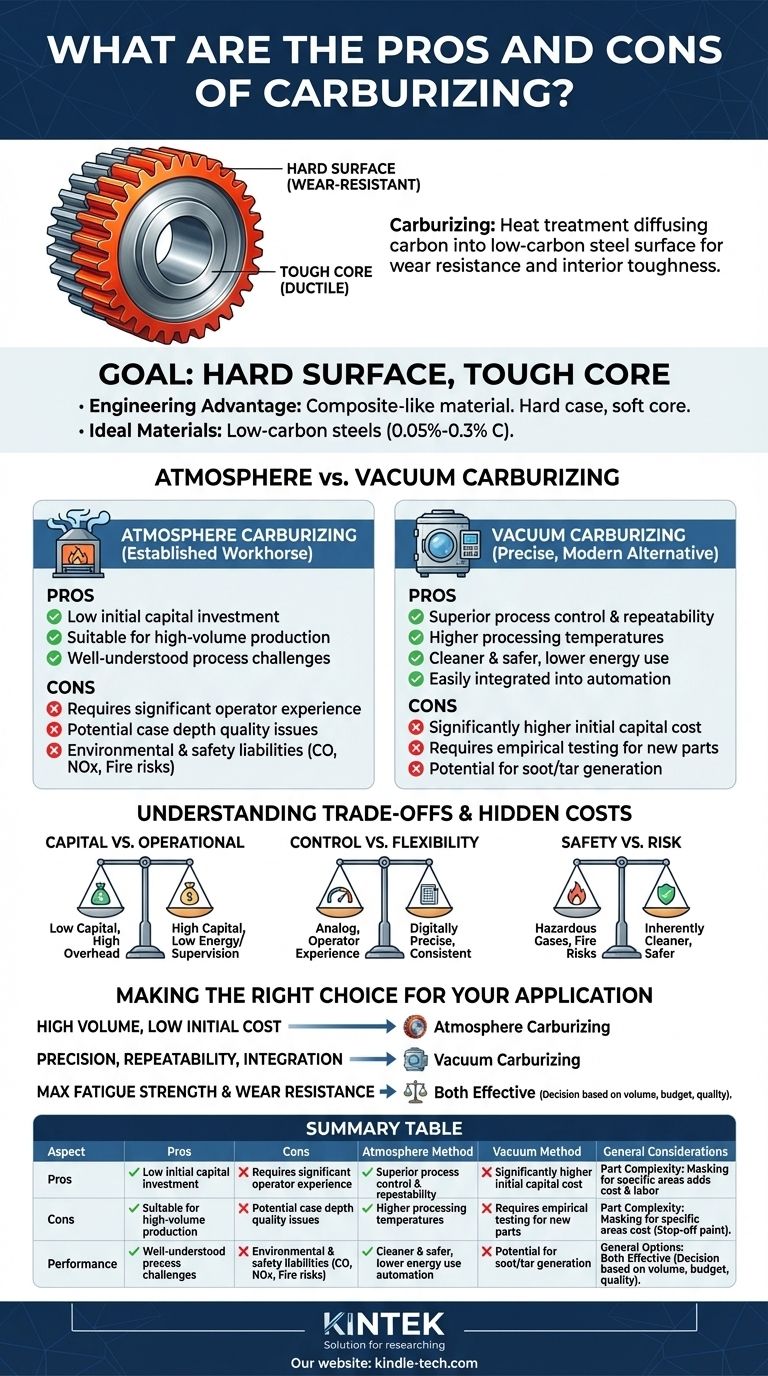

浸炭処理の目的:硬い表面、靭性の高い芯部

浸炭処理とは?

浸炭処理は、低炭素鋼部品の表面に炭素原子を拡散させるケース硬化プロセスです。炭素が豊富な環境で鋼を加熱することにより、表面層が炭素を吸収し、焼入れ後に著しく硬化することができます。

工学的な利点

このプロセスは、複合材料のようなものを作り出します。硬く、高炭素のケースは、摩耗、アブレーション、疲労破壊に対して優れた耐性を提供します。一方、より軟らかく、低炭素の芯部は、その靭性と延性を保持し、部品が衝撃を吸収し、壊滅的な破壊に抵抗することを可能にします。

理想的な材料

浸炭処理は、主に炭素含有量が0.05%から0.3%の低炭素鋼向けに設計されています。これらの鋼は、芯部に望ましい靭性を持っていますが、要求の厳しい表面用途には固有の硬度が不足しています。

主な方法の比較:大気式 vs. 真空式

浸炭処理方法の選択は、コスト、精度、および運用上の複雑さを決定するため、最も重要な決定です。

大気浸炭処理:確立された主力

この伝統的な方法は、炭素が豊富な吸熱ガス(ほとんどの場合、一酸化炭素(CO)を含む)で満たされた炉で部品を加熱します。

主な利点は、低い初期設備投資と、大量生産に適していることです。何十年も使用されてきたため、そのプロセス上の課題はよく理解されています。

しかし、再現性のある結果を得るにはかなりのオペレーターの経験が必要です。シャットダウンした場合は、装置を慎重に調整する必要があり、プロセスによってケース深さの品質問題が発生し、後加工のためにより大きな材料許容差が必要になる場合があります。

真空浸炭処理:精密で現代的な代替手段

低圧浸炭処理としても知られるこの方法は、部品を真空状態にしてから、高温で炭化水素ガス(アセチレンやプロパンなど)を導入します。

その主な利点は、優れたプロセス制御と再現性であり、多くの場合、精密なコンピューターモデルによって管理されます。より高い処理温度を可能にし、自動化された製造セルに簡単に統合でき、サイクルが実行されているときにのみエネルギーを消費します。

主な欠点は、著しく高い初期設備投資です。高度に自動化されていますが、新しい部品のサイクルを最適化するために経験的なテストが必要であり、ガスパラメーターが慎重に制御されていない場合、すすやタールが発生する可能性があります。

トレードオフと隠れたコストの理解

単純な「長所と短所」のリストでは不十分です。真の決定は、コスト、品質、安全性の競合する要因を理解することにあります。

設備投資 vs. 運用オーバーヘッド

大気浸炭処理はセットアップが安価ですが、常時ガス生成、プロセス監視、経験豊富なオペレーターが必要なため、運用コストが高くなる可能性があります。

真空浸炭処理は、設備コストが高いため参入障壁が高いですが、エネルギー消費が少なく、一度プログラムすれば直接的な監督が少なくても運用できます。

プロセス制御 vs. 柔軟性

真空浸炭処理は、ケース深さと炭素プロファイルに対してデジタル的に精密な制御を提供し、部品間の高い一貫性をもたらします。

大気浸炭処理は確立されたプロセスですが、より「アナログ」です。トラブルシューティングと品質維持は、技術者の経験的知識に大きく依存します。

環境および安全上の責任

これは大気浸炭処理にとって重大な欠点です。COやNOxなどの有害ガスの常時監視、汚染された焼入れ油の廃棄、可燃性ガスによる重大な火災リスクの管理が必要です。

真空浸炭処理は本質的にクリーンで安全であり、有毒ガスへの曝露や裸火のリスクを大幅に排除します。

部品の複雑さとマスキング

どちらの方法でも、部品の特定の領域のみを硬化させるには、コストがかかり、手間がかかる場合があります。炭素拡散を防ぐために特別な「ストップオフ」塗料を塗布する必要があり、これにより手作業の工程が増え、部品あたりの総コストが増加します。このような場合、高周波焼入れの方が効率的な代替手段となる可能性があります。

用途に合った適切な選択をする

適切な方法を選択するには、プロセスの能力と主要な製造目標を一致させる必要があります。

- 大量生産と最小限の初期投資が主な焦点である場合: 大気浸炭処理は、環境および運用上のオーバーヘッドを管理できる限り、実績のある費用対効果の高い選択肢です。

- 精度、再現性、クリーンな製造セルへの統合が主な焦点である場合: 真空浸炭処理は、初期費用は高いものの、精密な制御と環境への影響が少ないため、優れています。

- 低炭素鋼の疲労強度と耐摩耗性を最大化することが主な焦点である場合: どちらの方法も非常に効果的であり、決定は生産量、予算、品質の一貫性要件に完全に左右されます。

これらの基本的なトレードオフを理解することで、材料仕様だけでなく、製造戦略全体に合致する硬化プロセスを選択することができます。

要約表:

| 側面 | 長所 | 短所 |

|---|---|---|

| 性能 | 硬く、耐摩耗性の表面;靭性の高い、延性のある芯部;高い疲労強度 | 低炭素鋼(0.05-0.3% C)のみに適している |

| 大気式方法 | 初期費用が低い;大量生産向けに確立されている | 熟練したオペレーターが必要;環境/安全リスク(CO, NOx);運用オーバーヘッドが高い |

| 真空式方法 | 優れた精度と再現性;よりクリーンで安全;アイドル時のエネルギー消費が低い | 初期設備投資が高い;新しい部品のサイクル最適化が必要 |

| 一般的な考慮事項 | 要求の厳しい用途に理想的な複合材料のようなものを作り出す | 複雑なプロセス;すす/タールの可能性;ストップオフマスキングはコストと手間を増やす |

適切な熱処理で部品の性能を最適化する準備はできていますか?

KINTEKでは、浸炭処理のような高度なプロセスをサポートするために必要な実験装置と消耗品の提供を専門としています。新しい材料を開発している場合でも、製造における品質管理を確保している場合でも、当社のソリューションは正確で再現性のある結果を達成するのに役立ちます。

お客様のラボのニーズをどのようにサポートできるか、ぜひご相談ください。今すぐ当社の専門家にお問い合わせください!

ビジュアルガイド