簡単に言えば、不活性ガス雰囲気熱処理とは、金属部品を密閉された炉内で加熱・冷却する高精度なプロセスであり、炉内は窒素やアルゴンなどの不活性ガスで満たされています。この制御された環境は、金属表面を酸化(錆び)や、通常、空気中で加熱された場合に発生するその他の望ましくない化学変化から保護します。その結果、優れた材料特性を持つ、より強く、よりクリーンな部品が得られます。

熱処理における中心的な課題は、高温が空気中の酸素や湿気との破壊的な化学反応を加速させることです。不活性ガス雰囲気は、空気を不活性ガスに置き換えることでこれを解決し、材料の完全性と表面仕上げを維持しながら、内部構造を正確に変更できるようにします。

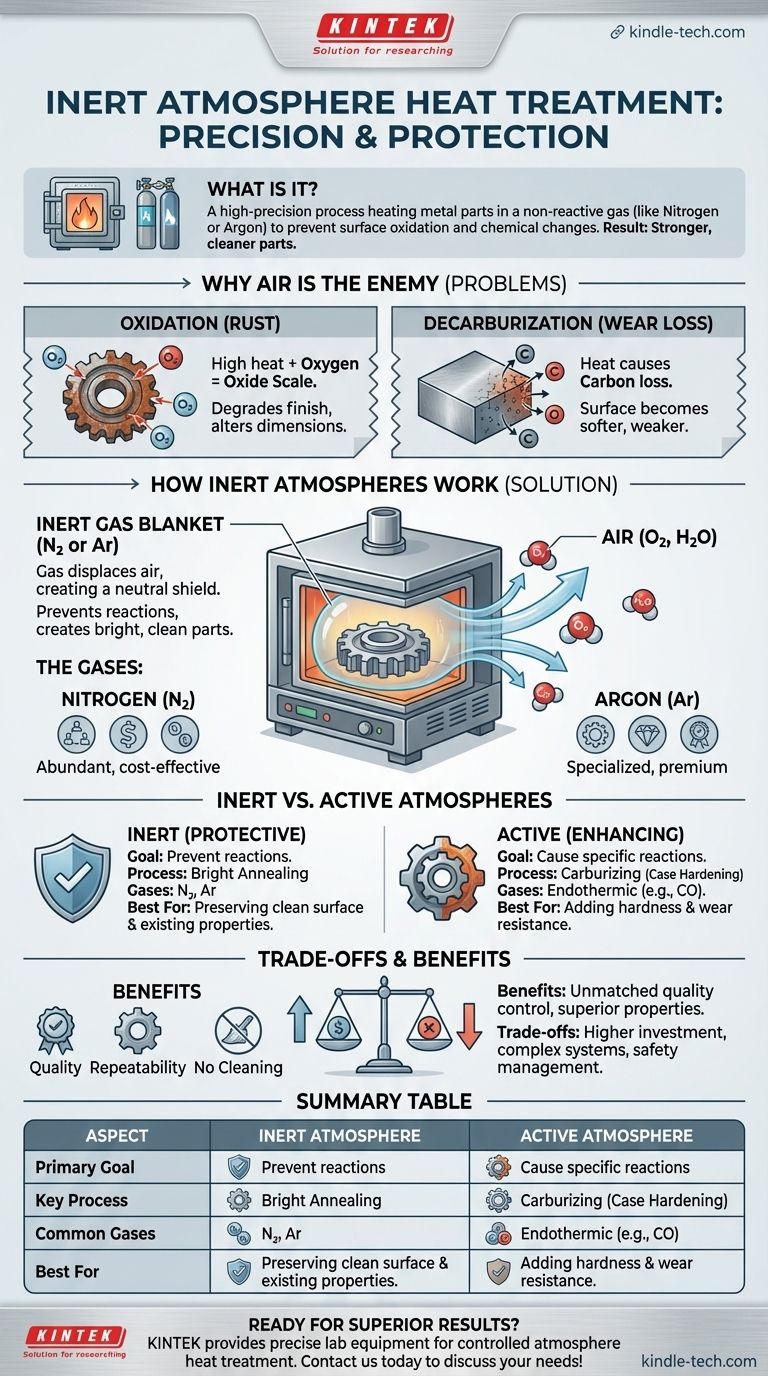

熱処理において空気が「敵」である理由

不活性ガス雰囲気の価値を理解するためには、まず通常の空気中で金属を加熱することによって生じる問題点を理解する必要があります。高温は、望ましくない、しばしば不可逆的な表面反応の触媒として機能します。

酸化の問題

鋼やその他の金属を高温に加熱すると、空気中の酸素がその表面と急速に反応します。これにより、酸化スケール、つまり実質的に錆の一種である層が形成されます。

この酸化層は、部品の表面仕上げを劣化させ、精密な寸法を狂わせ、剥がれ落ちる可能性があり、コストのかかる二次洗浄作業を必要とする、厄介で一貫性のない製品を生み出します。

脱炭の課題

多くの種類の鋼では、問題は酸化だけにとどまりません。熱によって鋼の表面から炭素原子が拡散し、空気中の酸素と反応することもあります。

脱炭として知られるこの炭素の損失は、鋼の表面を軟化させ、耐摩耗性と疲労強度を著しく低下させます。これは、ギアやベアリングなどの部品にとって重大な故障点となる可能性があります。

不活性ガス雰囲気が解決策を提供する仕組み

炉内から空気を除去することにより、不活性ガス雰囲気はこれらの破壊的な反応が始まるのを防ぎます。熱処理プロセスにとって、安定的で予測可能な環境を作り出します。

保護シールドの作成

密閉された炉内に送り込まれる不活性ガスは、反応性の酸素や水蒸気を物理的に排除します。ワークピースの周りに中性で保護的なブランケットを形成します。

ガスが不活性であるため、非常に高温であっても金属と反応しません。部品は炉からクリーンで明るい状態で、スケールなしで取り出されます。このプロセスはしばしば光輝焼鈍または光輝焼入れと呼ばれます。

主要なガス:窒素とアルゴン

窒素(N2)は、不活性ガス雰囲気で最も一般的に使用されるガスです。豊富で、比較的安価であり、ほとんどの標準的な熱処理温度では鋼と反応しません。

アルゴン(Ar)も使用されます。特に反応性の高い金属や、窒素が窒化物(ナイトライド)を形成する可能性のある非常に高温の処理に使用されます。アルゴンはさらに不活性な環境を提供しますが、著しく高価です。

不活性を超えて:制御された(活性な)雰囲気の理解

「不活性ガス雰囲気」は一般的な用語ですが、より広範なカテゴリである制御雰囲気の総称として使われることがよくあります。この区別を理解することが重要です。

区別:不活性 対 活性

不活性ガス雰囲気は純粋に保護的です。その唯一の役割は反応を防ぐことです。

活性雰囲気または制御雰囲気は、部品の表面で特定の望ましい化学反応を引き起こすように意図的に設計されています。これらの雰囲気は部品を保護するだけでなく、その特性も向上させます。

例:浸炭雰囲気

一般的な活性プロセスはガス浸炭です。ここでは、多くの場合天然ガスから生成される吸熱性ガスが雰囲気として使用されます。このガスは一酸化炭素(CO)が豊富です。

高温で、一酸化炭素は鋼の表面と反応し、炭素原子を鋼の内部に拡散させます。このプロセスは浸炭焼入れ(ケース硬化)と呼ばれ、極めて硬く耐摩耗性のある表面と、より柔らかく靭性のある芯を持つ部品を作成します。これは不活性プロセスではなく、活性プロセスです。

トレードオフと利点の理解

制御雰囲気は大幅な品質向上をもたらしますが、それにはシステムの複雑さの増大が伴います。

核心的な利点:比類のない品質管理

制御雰囲気を使用することで、最終製品に対する正確な制御が可能になります。酸化と脱炭を防ぎ、硬度の向上、耐摩耗性の向上、疲労強度の増大につながります。

このレベルの制御は高い再現性も保証し、焼入れ中の部品の変形を減らし、多くの場合、後処理洗浄の必要性を排除することで時間とコストを節約します。

制御のコスト:複雑さと投資

主なトレードオフはコストと複雑さです。これらのシステムには、密閉炉、ガス生成または貯蔵装置、およびガスの組成を監視・制御するための洗練されたセンサーが必要です。

これは、シンプルな空気焼入れ炉と比較して高い初期投資となります。

安全上の考慮事項

制御雰囲気は、管理しなければならない安全上の課題をもたらします。気体の窒素は窒息性ガスであり、天然ガスを使用する活性雰囲気は可燃性です。これらのシステムには、堅牢な安全インターロック、換気、およびオペレーターのトレーニングが必要です。

目標に応じた正しい選択

不活性雰囲気または活性雰囲気を使用するという決定は、金属部品に求められる最終結果に完全に依存します。

- クリーンな表面と既存の特性の維持(例:ステンレス鋼部品の光輝焼鈍)が主な焦点である場合: 窒素またはアルゴンによる純粋な不活性ガス雰囲気が正しい選択です。

- 表面特性の向上(例:ギアの硬い耐摩耗性ケースを作成する)が主な焦点である場合: 浸炭のための吸熱性ガスなど、活性制御雰囲気が必要です。

- あまり重要でない部品の大量生産、コスト重視の生産が主な焦点である場合: よりシンプルな空気焼入れ炉で十分な場合もありますが、二次洗浄の必要性を考慮に入れる必要があります。

結局のところ、適切な雰囲気を選択することは、熱処理を単なる加熱プロセスから、正確で強力な製造ツールへと変貌させます。

要約表:

| 側面 | 不活性ガス雰囲気 | 活性雰囲気 |

|---|---|---|

| 主な目標 | 表面反応の防止(保護) | 特定の表面反応を引き起こす(強化) |

| 主要プロセス | 光輝焼鈍/焼入れ | 浸炭(ケース硬化) |

| 一般的なガス | 窒素(N2)、アルゴン(Ar) | 吸熱性ガス(例:天然ガス由来) |

| 最適用途 | クリーンな表面と既存の特性の維持 | 表面への硬度/耐摩耗性の付与 |

熱処理プロセスで、より優れた一貫した結果を達成する準備はできていますか?

KINTEKでは、制御雰囲気の用途に必要な正確な実験装置と消耗品の提供を専門としています。不活性ガス雰囲気光輝焼鈍用の炉が必要な場合でも、浸炭用の活性雰囲気システムが必要な場合でも、当社のソリューションは材料を保護し、特性を向上させ、研究室の効率を高めるように設計されています。

当社の専門家が、特定の金属部品と生産目標に最適な機器の選択をお手伝いします。お客様の研究室のニーズについてご相談いただき、精密工学がもたらす違いを発見するために、今すぐKINTEKにお問い合わせください!

ビジュアルガイド

関連製品

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 1400℃ 窒素・不活性ガス雰囲気制御炉

- 1700℃ 真空雰囲気炉 窒素不活性雰囲気炉

- 制御窒素不活性水素雰囲気炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)