焼結の基本的な特性は、熱と圧力を利用して、ばらばらの粒子群を丈夫で緻密な固体の塊に変える能力です。このプロセスは材料の融点以下で機能し、原子拡散に依存して粒子間に強力な結合を形成します。主な結果として、材料の強度、密度、耐久性が大幅に向上し、気孔率が低下し、熱伝導率と電気伝導率が向上します。

焼結は単一の結果ではなく、材料の微細構造を高度に制御可能な変換です。熱、圧力、時間を正確に操作することで、最大密度から計算された機能的な気孔率まで、特定の性能特性を持つ最終部品を設計できます。

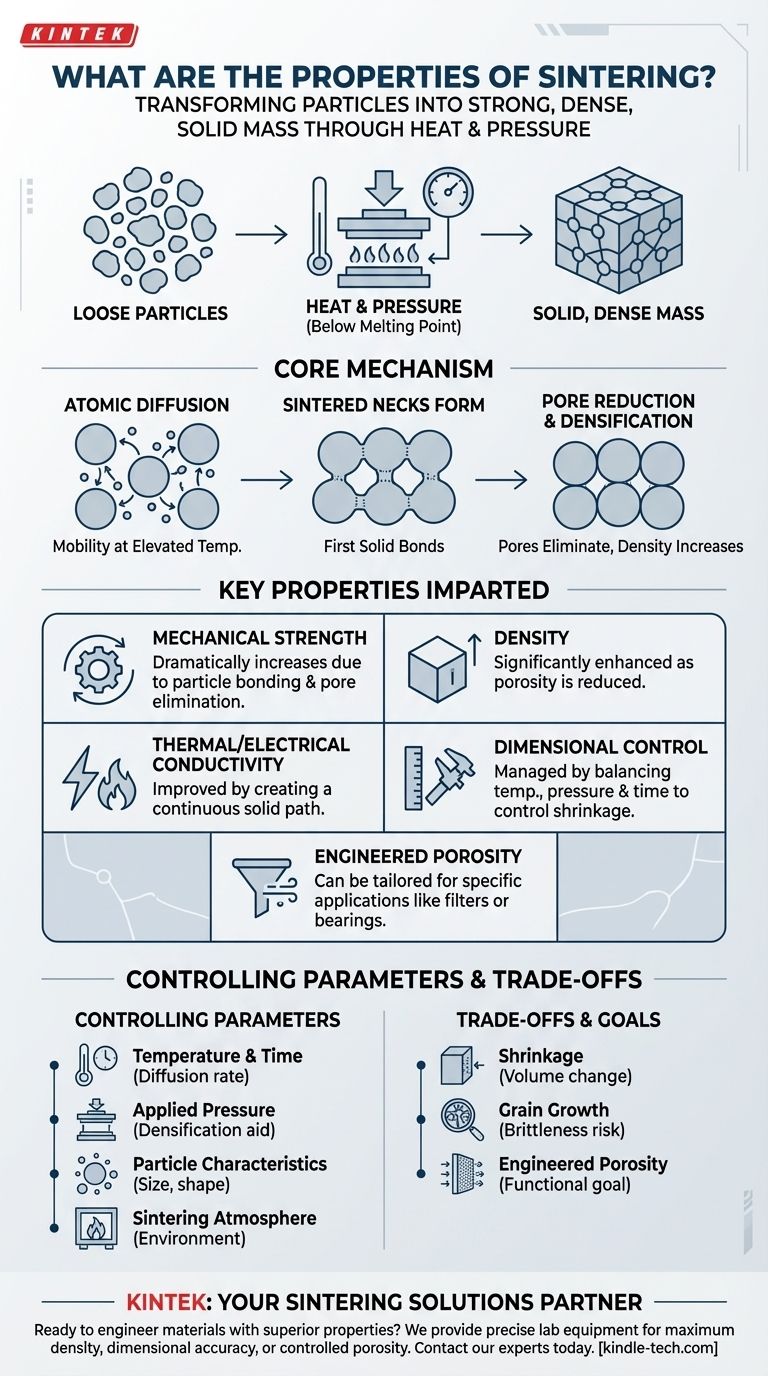

焼結が材料構造を根本的に変化させる方法

焼結は、材料を微視的なレベルで再編成することにより、望ましい特性を生み出します。このプロセスは、個々の粒子がより大きく安定した塊に融合する際の表面エネルギーの減少によって推進されます。

コアメカニズム:原子拡散

高温では、材料内の原子の移動性が高まります。それらは隣接する粒子の表面を横切って移動し、材料が液体になることなく、それらの間に効果的に橋を架けます。

「焼結ネック」の形成

このプロセスの初期段階は、粒子が接触する点で「ネック」が形成されることです。これらのネックは最初の固体結合であり、その成長は粉末コンパクトから固体オブジェクトへの変換の始まりを示します。

気孔の減少と緻密化

これらのネックが成長し、粒子が互いに接近するにつれて、それらの間の空隙(気孔)は収縮し、最終的に除去されます。この気孔率の低下が、高密度で透過性の低い最終製品につながります。

焼結によって付与される主要な特性

焼結中に発生する微細構造の変化は、工学用途に不可欠な強化された巨視的特性に直接変換されます。

機械的強度と硬度

個々の粒子を連続した固体に融合させることにより、焼結は機械的応力を効果的に分散および抵抗できる構造を作成します。これにより、未焼結の粉末と比較して、硬度、靭性、および全体的な強度が劇的に向上します。

強化された密度

気孔率の排除の直接的な結果は、密度の増加です。特に冶金や高度なセラミックスの多くの用途では、ほぼ完全な密度を達成することが焼結プロセスの主要な目的です。

熱伝導率と電気伝導率の向上

気孔は空気で満たされており、空気は優れた絶縁体です。これらの絶縁ギャップを排除することにより、焼結は材料内に連続的な経路を作成し、熱と電気がはるかに効率的に流れるようにします。

変更された光学特性

特定のセラミック材料では、気孔が光散乱の主な原因であり、材料を不透明にします。これらの気孔を排除することにより、焼結は半透明または完全に透明な高密度微細構造を生成できます。

制御パラメータの理解

焼結部品の最終的な特性は偶然ではなく、慎重に制御されたプロセス変数の直接的な結果です。これらのレバーを理解することが、望ましい結果を達成するための鍵です。

温度と時間

焼結温度が高く、保持時間が長いほど、原子拡散が加速されます。これにより、一般的に緻密化と強度が増しますが、悪影響を避けるために慎重に管理する必要があります。

印加圧力

プロセス中に外部圧力を加えることで、粒子がより密接に接触します。これにより、緻密化が大幅に促進され、より低い温度またはより短い時間でプロセスを実行できます。

粒子と材料の特性

初期の粒子サイズ、形状、および材料固有の導電性はすべて、焼結中にどのように振る舞うかに影響します。たとえば、より細かい粉末は、表面積が大きいため、より容易に焼結することがよくあります。

焼結雰囲気

炉内の化学環境は非常に重要です。制御された雰囲気は、酸化を防ぎ、粉末表面から汚染物質を除去し、さらにはニッケルや銅などの合金元素の主材料への拡散を促進するために使用できます。

トレードオフ:密度と寸法制御

焼結は非常に強力なプロセスですが、すべてのエンジニアが考慮しなければならない基本的なトレードオフのセットによって支配されています。

収縮の課題

気孔が除去され、部品がより緻密になるにつれて、必然的に収縮します。この体積変化は大きく、正しい最終寸法を達成するために、初期設計で正確に計算し、考慮に入れる必要があります。

粒成長のリスク

温度が高すぎるか、時間が長すぎると、材料内の結晶粒が過度に大きくなる可能性があります。部品は緻密であるかもしれませんが、過度に大きい結晶粒は材料をより脆くし、全体的な性能を低下させることがよくあります。

設計された気孔率:意図的な選択

完全な密度が常に目標ではありません。フィルター、触媒、自己潤滑ベアリングなどの用途では、強度を確保するために十分な結合を作成し、意図的に相互接続された気孔のネットワークを残すことが目的です。これは、焼結を使用して特定の材料機能を設計する完璧な例です。

プロセスを目標に合わせる

焼結への正しいアプローチは、最終部品の意図された用途に完全に依存します。

- 最大の強度と密度が主な焦点である場合:より高い温度と圧力に最適化する必要がありますが、部品の収縮を慎重に管理し、過度の粒成長を防ぐ必要があります。

- 複雑な形状の寸法精度が主な焦点である場合:最小限の部品収縮で高い緻密化を達成できる反応焼結などの特殊な方法を検討してください。

- 機能的な多孔質材料の作成が主な焦点である場合:目標は、構造的完全性のために粒子結合を促進し、気孔の完全な排除を防ぐために低い温度または短い時間を使用することです。

最終的に、これらの特性を理解することで、焼結を単なる製造工程としてではなく、高度な材料設計のための強力なツールとして扱うことができます。

要約表:

| 特性 | 説明 |

|---|---|

| 機械的強度 | 粒子結合と気孔排除により劇的に増加します。 |

| 密度 | 気孔率が減少するにつれて大幅に向上します。 |

| 熱伝導率/電気伝導率 | 連続した固体経路を作成することで改善されます。 |

| 寸法制御 | 収縮を制御するために、温度、圧力、時間のバランスを取ることで管理されます。 |

| 設計された気孔率 | フィルターやベアリングなどの特定の用途に合わせて調整できます。 |

優れた特性を持つ材料を設計する準備はできていますか?

KINTEKは、焼結プロセスを習得するために必要な正確な実験装置と消耗品の提供を専門としています。最大密度、寸法精度、または制御された気孔率が目標であるかどうかにかかわらず、当社のソリューションは、お客様が必要とする正確な材料性能を達成するのに役立ちます。

今すぐ専門家にお問い合わせください。お客様のラボの焼結および材料設計の課題をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 小型真空熱処理・タングステン線焼結炉

- 真空歯科用ポーセリン焼結炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)